東莞什么是車銑復(fù)合車床

車銑復(fù)合加工技術(shù)在多個(gè)行業(yè)都有廣泛的應(yīng)用。在航空航天領(lǐng)域,飛機(jī)發(fā)動(dòng)機(jī)的葉片、渦輪盤等關(guān)鍵零件具有復(fù)雜的形狀和高精度的要求,車銑復(fù)合機(jī)床能夠通過多軸聯(lián)動(dòng)加工,精確地制造出這些零件,保證其性能和質(zhì)量。在汽車制造行業(yè),車銑復(fù)合技術(shù)可用于加工汽車發(fā)動(dòng)機(jī)的曲軸、凸輪軸等零件,提高加工效率和精度,降低生產(chǎn)成本。例如,某汽車零部件生產(chǎn)企業(yè)采用車銑復(fù)合機(jī)床加工曲軸,將加工時(shí)間從原來的數(shù)小時(shí)縮短至幾十分鐘,同時(shí)零件的加工精度也得到了明顯提升。在模具制造行業(yè),車銑復(fù)合機(jī)床可以快速、精確地加工出各種模具型腔和型芯,縮短模具的開發(fā)周期,提高模具的質(zhì)量和使用壽命。車銑復(fù)合機(jī)床的高剛性結(jié)構(gòu),為強(qiáng)力切削與精細(xì)銑削提供穩(wěn)定的加工平臺。東莞什么是車銑復(fù)合車床

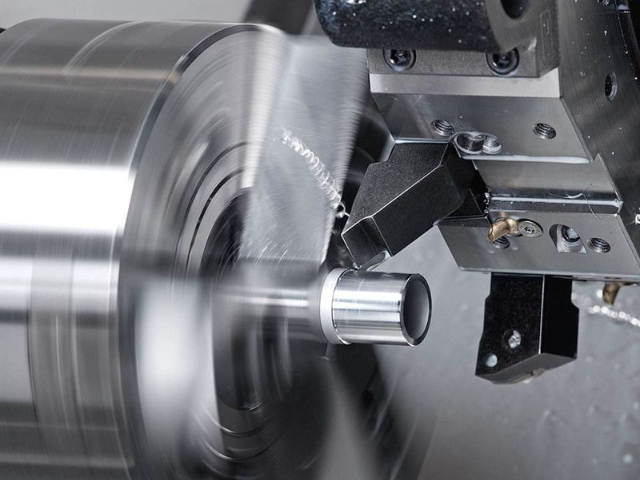

車銑復(fù)合機(jī)床突破傳統(tǒng)加工模式,將車削、銑削、鏜孔、攻絲等多種工藝集成于一體,通過一次裝夾即可完成復(fù)雜零件的多工序加工。以航空發(fā)動(dòng)機(jī)葉片為例,傳統(tǒng)加工需在車床、銑床、鉆床上反復(fù)裝夾,不僅效率低,還易產(chǎn)生累計(jì)誤差。而車銑復(fù)合機(jī)床通過五軸聯(lián)動(dòng)技術(shù),可在同一設(shè)備上實(shí)現(xiàn)葉片曲面銑削、根部鉆孔及輪廓車削,將加工周期縮短 40%,精度提升至微米級。東莞京雕教育的實(shí)訓(xùn)車間配備新代系統(tǒng)車銑復(fù)合設(shè)備,學(xué)員可系統(tǒng)學(xué)習(xí)復(fù)合加工工藝編程與調(diào)試,掌握這種 “一站式” 加工的技術(shù)。東莞什么是車銑復(fù)合車床車銑復(fù)合工藝可在一次裝夾內(nèi)完成多面加工,保證各面相對位置精度。

車銑復(fù)合技術(shù)在多個(gè)行業(yè)都有廣泛的應(yīng)用。在汽車制造行業(yè),發(fā)動(dòng)機(jī)的曲軸、凸輪軸等關(guān)鍵零件對精度和性能要求極高。車銑復(fù)合機(jī)床可以通過一次裝夾完成這些零件的車削、銑削、鉆孔等多道工序,不僅提高了加工效率,還保證了零件的同軸度和表面質(zhì)量,提高了發(fā)動(dòng)機(jī)的整體性能和可靠性。在模具制造行業(yè),車銑復(fù)合技術(shù)能夠快速、精確地加工出各種模具型腔和型芯,尤其是對于一些具有復(fù)雜曲面和高精度要求的模具,車銑復(fù)合加工可以很大縮短模具的開發(fā)周期,降低生產(chǎn)成本,提高模具的質(zhì)量和使用壽命。在醫(yī)療器械行業(yè),人工關(guān)節(jié)、骨科植入物等零件需要具備高精度和良好的表面質(zhì)量,車銑復(fù)合技術(shù)可以滿足這些嚴(yán)格要求,為醫(yī)療行業(yè)的發(fā)展提供了有力支持。

數(shù)控車銑復(fù)合技術(shù)是一種將車削與銑削功能集成于單一機(jī)床的先進(jìn)制造技術(shù),其關(guān)鍵在于通過數(shù)控系統(tǒng)實(shí)現(xiàn)工件與刀具的精確協(xié)同運(yùn)動(dòng)。傳統(tǒng)加工中,車削與銑削需分步完成,而車銑復(fù)合技術(shù)通過一次裝夾即可完成大部分甚至全部工序,明顯減少了裝夾次數(shù)與輔助時(shí)間。其工作原理基于數(shù)控系統(tǒng)對主軸、工作臺及刀具的實(shí)時(shí)控制:在車削模式下,主軸驅(qū)動(dòng)工件旋轉(zhuǎn),刀具沿軸向或徑向進(jìn)給;在銑削模式下,主軸驅(qū)動(dòng)刀具旋轉(zhuǎn),工件通過工作臺實(shí)現(xiàn)多軸聯(lián)動(dòng)運(yùn)動(dòng)。這種復(fù)合運(yùn)動(dòng)模式使機(jī)床能夠完成圓柱面、端面、孔、凸輪、齒輪等復(fù)雜零件的高效加工,尤其適用于航空、汽車等領(lǐng)域?qū)Ω呔取⒏咝实膰?yán)苛需求。例如,在航空發(fā)動(dòng)機(jī)葉輪加工中,車銑復(fù)合機(jī)床可通過五軸聯(lián)動(dòng)一次性完成開槽、粗加工、精加工等工序,將加工周期縮短40%以上。車銑復(fù)合在鐘表零件加工中,實(shí)現(xiàn)微小零件的精細(xì)車銑,彰顯工藝精度。

數(shù)控車銑復(fù)合技術(shù)正朝著智能化、高精度化與多任務(wù)集成方向發(fā)展。一方面,數(shù)控系統(tǒng)與機(jī)床技術(shù)的融合使加工過程更趨智能,例如通過AI算法優(yōu)化刀路規(guī)劃、實(shí)時(shí)監(jiān)測切削狀態(tài)并自動(dòng)調(diào)整參數(shù),提升加工穩(wěn)定性。另一方面,高精度化體現(xiàn)在主軸系統(tǒng)與刀具系統(tǒng)的升級,如采用氣浮主軸、液體靜壓軸承等技術(shù),使主軸轉(zhuǎn)速突破30000rpm,滿足微納加工需求。多任務(wù)集成則是將磨削、檢測等功能融入機(jī)床,實(shí)現(xiàn)“一站式”制造。然而,該技術(shù)仍面臨挑戰(zhàn):一是數(shù)控編程技術(shù)需進(jìn)一步發(fā)展,當(dāng)前通用CAM軟件難以完全支持復(fù)雜功能(如在線測量、自動(dòng)送料)的程序編制,需開發(fā)專門使用編程系統(tǒng);二是后置處理技術(shù)需提升,確保多工序銜接的精確性;三是行業(yè)應(yīng)用時(shí)間短,工藝與編程技術(shù)尚處摸索階段。未來,隨著技術(shù)成熟與成本降低,車銑復(fù)合技術(shù)將在更多領(lǐng)域替代傳統(tǒng)機(jī)床,成為智能制造的關(guān)鍵裝備。同時(shí),行業(yè)需加強(qiáng)人才培養(yǎng),掌握復(fù)合加工工藝與編程技能,以應(yīng)對技術(shù)升級帶來的操作復(fù)雜度提升。車銑復(fù)合機(jī)床憑借多軸聯(lián)動(dòng),可在一次裝夾中完成多種加工,減少定位誤差。東莞數(shù)控車銑復(fù)合機(jī)構(gòu)

航空航天領(lǐng)域依賴車銑復(fù)合,高精度異形件的加工難題迎刃而解。東莞什么是車銑復(fù)合車床

隨著科技的不斷進(jìn)步,數(shù)控車銑復(fù)合技術(shù)正朝著高速化、高精度化、智能化和綠色化的方向發(fā)展。高速化方面,機(jī)床的主軸轉(zhuǎn)速和進(jìn)給速度不斷提高,能夠進(jìn)一步縮短加工時(shí)間,提高生產(chǎn)效率。高精度化方面,通過采用更先進(jìn)的傳動(dòng)技術(shù)、測量技術(shù)和數(shù)控系統(tǒng),不斷提高機(jī)床的加工精度和重復(fù)定位精度。智能化方面,引入人工智能、大數(shù)據(jù)等技術(shù),實(shí)現(xiàn)機(jī)床的智能診斷、智能優(yōu)化和智能控制,提高機(jī)床的自動(dòng)化程度和加工質(zhì)量。綠色化方面,注重降低機(jī)床的能耗和減少加工過程中的廢棄物排放,實(shí)現(xiàn)可持續(xù)發(fā)展。然而,數(shù)控車銑復(fù)合技術(shù)的發(fā)展也面臨著一些挑戰(zhàn)。例如,機(jī)床的研發(fā)和制造成本較高,限制了其在一些中小企業(yè)的推廣應(yīng)用;同時(shí),數(shù)控車銑復(fù)合編程和操作難度較大,需要培養(yǎng)大量高素質(zhì)的專業(yè)人才。未來,需要行業(yè)各方共同努力,加強(qiáng)技術(shù)創(chuàng)新和人才培養(yǎng),推動(dòng)數(shù)控車銑復(fù)合技術(shù)的廣泛應(yīng)用和持續(xù)發(fā)展。東莞什么是車銑復(fù)合車床

- 佛山數(shù)控車銑復(fù)合教育機(jī)構(gòu) 2025-12-17

- 佛山數(shù)控車銑復(fù)合一體機(jī) 2025-12-17

- 河源五軸車銑復(fù)合培訓(xùn)機(jī)構(gòu) 2025-12-17

- 惠州三軸車銑復(fù)合機(jī)構(gòu) 2025-12-17

- 云浮什么是車銑復(fù)合加工 2025-12-17

- 廣州五軸車銑復(fù)合一體機(jī) 2025-12-17

- 陽江車銑復(fù)合機(jī)構(gòu) 2025-12-16

- 東莞什么是車銑復(fù)合機(jī)構(gòu) 2025-12-16

- 陽江教學(xué)車銑復(fù)合培訓(xùn)機(jī)構(gòu) 2025-12-16

- 廣州車銑復(fù)合加工 2025-12-16

- 高級驗(yàn)光師考試內(nèi)容 2025-12-17

- 洛陽澗西區(qū)民辦高考復(fù)讀班專項(xiàng)教學(xué) 2025-12-17

- 佛山數(shù)控車銑復(fù)合教育機(jī)構(gòu) 2025-12-17

- 淮安遠(yuǎn)程健康管理服務(wù) 2025-12-17

- 江蘇開展伴讀以客為尊 2025-12-17

- 山東線上定制英語教學(xué)一對一 2025-12-17

- 巴音郭楞哪里有驗(yàn)光師培訓(xùn)中心 2025-12-17

- 江蘇公開伴讀常用知識 2025-12-17

- 佛山數(shù)控車銑復(fù)合一體機(jī) 2025-12-17

- 驗(yàn)光師培訓(xùn)中心咨詢電話 2025-12-17