陽江車銑復合機構

數控車銑復合機床的操作復雜度高于傳統機床,主要體現在三方面:一是編程難度大,需同時掌握車削G代碼(如G01直線插補)和銑削G代碼(如G02圓弧插補),并協調多軸聯動關系;二是工藝規劃復雜,需根據零件特征選擇比較好加工順序,避免刀具干涉或過切;三是調試周期長,起初加工需通過模擬軟件驗證程序,調整切削參數(如轉速、進給量)以優化表面質量。針對這些難點,行業提出了多項解決方案:一是開發專門使用CAM軟件(如Mastercam、UGNX),通過三維建模自動生成車銑復合程序,減少人工編程錯誤;二是引入數字化雙胞胎技術,在虛擬環境中模擬加工過程,提前檢測碰撞風險;三是加強操作人員培訓,采用“理論+實操+仿真”的混合教學模式,提升其對復合加工工藝的理解能力。目前,部分機床廠商已推出智能化操作界面,將復雜參數轉化為可視化選項,進一步降低了操作門檻。車銑復合的編程軟件不斷升級,讓復雜工藝的編程變得更加便捷高效。陽江車銑復合機構

車銑復合加工技術是集車削、銑削、鉆削、鏜削等多種加工工藝于一體,在一臺機床上實現對零件的一次裝夾完成大部分或全部加工工序的先進制造技術。傳統加工模式下,對于復雜零件往往需要經過多臺機床、多次裝夾才能完成加工,這不僅增加了生產周期和成本,還容易因多次裝夾產生定位誤差,影響零件的加工精度。隨著航空航天、汽車制造、模具等行業對零件精度、復雜度和生產效率要求的不斷提高,傳統加工方式逐漸難以滿足需求。在此背景下,車銑復合加工技術應運而生,它打破了傳統加工的局限,將多種加工功能集成在一臺機床上,為復雜零件的高效、高精度加工提供了新的解決方案。梅州數控車銑復合加工車銑復合的聯動軸數越多,越能應對復雜形狀工件,拓展加工工藝邊界。

隨著科技的不斷進步,車銑復合編程正朝著智能化、自動化的方向發展。未來,人工智能技術將更多地應用于編程過程中,通過機器學習算法分析大量的加工數據,自動生成比較好的加工工藝和編程方案,很大提高編程效率和質量。同時,虛擬現實和增強現實技術也將為編程和調試提供更直觀、便捷的方式,操作人員可以在虛擬環境中實時觀察刀具的運動和加工過程,及時發現并解決問題。然而,車銑復合編程的發展也面臨著一些挑戰。例如,智能化編程系統的安全性和可靠性需要進一步提高,防止因程序錯誤導致設備故障或加工事故;此外,培養既懂編程技術又熟悉車銑復合機床操作和維護的復合型人才也是當前亟待解決的問題,以滿足未來制造業對高素質人才的需求。

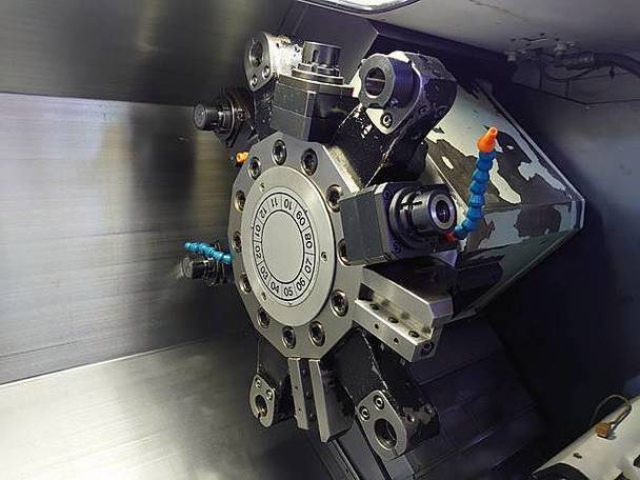

數控車銑復合機床的結構設計融合了車床與銑床的關鍵部件,形成高度集成的加工單元。其典型結構包括高剛性床身、雙主軸系統(車削主軸與銑削主軸)、多工位刀塔及可旋轉/擺動的工作臺。車削主軸通常采用內藏式電主軸,轉速可達6000rpm以上,確保高精度車削;銑削主軸則配備高速直驅系統,轉速突破20000rpm,滿足復雜曲面加工需求。工作臺設計是關鍵創新點,例如瑞士寶美S192F型機床的工作臺具備B軸(旋轉軸)與C軸(分度軸)聯動功能,可實現360°無死角定位,支持軸類、盤類零件的五軸聯動加工。此外,機床集成自動送料裝置與在線檢測系統,可實時監測切削力、振動等參數,并通過閉環反饋調整加工策略。這種結構集成不僅減少了設備占地面積,還通過功能復合化降低了夾具數量與車間管理成本,使單臺機床即可替代傳統生產線的部分功能。航空航天領域依賴車銑復合,高精度異形件的加工難題迎刃而解。

在能源(如核電、風電)和重型裝備制造領域,車銑復合技術憑借其高剛性和多軸聯動能力,成為加工大型、復雜結構零件的關鍵工藝。以核電主管道為例,其需承受高溫高壓和輻射環境,材料通常為不銹鋼或鎳基合金,加工難度極大。車銑復合機床通過雙主軸設計(主軸功率100kW以上)和重型刀塔(可承載刀具重量50kg),可實現主管道彎頭、三通等異形結構的粗加工與精加工一體化,避免傳統工藝中因焊接變形導致的返工。在風電領域,車銑復合技術用于加工兆瓦級風力發電機主軸,其直徑可達2m、長度超過8m,傳統加工需多臺機床協作,而車銑復合機床通過B軸旋轉和C軸分度功能,可一次性完成軸頸車削、法蘭面銑削及螺紋孔鉆孔,加工效率提升40%。此外,在船舶制造中,車銑復合技術可加工船用曲軸的連桿頸和主軸頸,通過同步加工兩端的偏心結構,確保曲軸的動平衡精度,滿足船舶發動機對振動控制的要求。京雕教育通過車銑復合培訓,已培養上千名數控技術人才。肇慶五軸車銑復合培訓機構

車銑復合加工的進給速度優化,可平衡加工效率與表面粗糙度。陽江車銑復合機構

車銑復合技術的關鍵設備是車銑復合機床,它通常具備多個直線軸(X、Y、Z軸)和旋轉軸(如B軸、C軸),通過這些軸的聯動運動,刀具可以在三維空間內實現復雜的軌跡加工。車銑復合機床的工藝特點十分突出,一方面,它能夠實現多種加工工藝的復合,除了車削和銑削外,還可以集成鉆孔、鏜孔、攻絲等多種工序,減少了工件的裝夾次數和機床間的轉運時間,提高了生產效率。另一方面,車銑復合加工具有較高的加工精度,一次裝夾避免了多次定位帶來的誤差,同時機床的高精度傳動部件和先進的數控系統能夠保證加工過程的穩定性和準確性。此外,車銑復合技術還可以加工出一些傳統加工難以實現的復雜形狀,如異形曲面、螺旋槽等,為零件的設計提供了更大的自由度。陽江車銑復合機構

- 陽江車銑復合機構 2025-12-16

- 東莞什么是車銑復合機構 2025-12-16

- 河源三軸車銑復合培訓 2025-12-16

- 深圳什么是車銑復合教育機構 2025-12-16

- 潮州三軸車銑復合教育機構 2025-12-16

- 中山理論數控車床一體機 2025-12-15

- 江門數控車床價格 2025-12-15

- 廣東什么是車銑復合車床 2025-12-15

- 東莞編程數控車床教育機構 2025-12-15

- 梅州三軸車銑復合價格 2025-12-15

- 陜西附近語言 2025-12-16

- 廣東新加坡國立大學-碩士怎么收費 2025-12-16

- 風華學校轉學咨詢 2025-12-16

- 保定網頁設計一體化 2025-12-16

- 汽車開鎖培訓費用 2025-12-16

- 錫林郭勒幼兒打擊樂器介紹 2025-12-16

- 鼓樓區什么是知識產權代理 2025-12-16

- 中山鄉鎮公務員考試費用 2025-12-16

- 青浦區體育健康服務歡迎選購 2025-12-16

- 可克達拉眼鏡店加盟品牌 2025-12-16