佛山數(shù)控車銑復合教育機構(gòu)

隨著制造業(yè)向智能化轉(zhuǎn)型,掌握車銑復合技術(shù)的復合型人才缺口日益擴大。據(jù)行業(yè)報告顯示,珠三角地區(qū)車銑復合編程工程師月薪普遍超過1.2萬元,高級技師年薪可達30萬元以上。東莞京雕教育憑借校企合作優(yōu)勢,與立訊精密、大族激光等企業(yè)共建人才培養(yǎng)基地,為學員提供定向就業(yè)通道。畢業(yè)生可在精密制造企業(yè)擔任工藝工程師、數(shù)控編程主管等崗位,參與裝備的研發(fā)與生產(chǎn)。通過持續(xù)學習五軸加工、數(shù)字化仿真等前沿技術(shù),技術(shù)人員還可向智能制造方向進階,成為推動行業(yè)發(fā)展的中堅力量。編輯分享介紹下車銑復合加工的應用領(lǐng)域車銑復合和五軸加工中心有什么區(qū)別?推薦一些車銑復合機床的品牌京雕教育的車銑復合班依托 20 多年行業(yè)經(jīng)驗,教學質(zhì)量有保障。佛山數(shù)控車銑復合教育機構(gòu)

數(shù)控車銑復合技術(shù)正朝著智能化、高精度化與多任務集成方向發(fā)展。一方面,數(shù)控系統(tǒng)與機床技術(shù)的融合使加工過程更趨智能,例如通過AI算法優(yōu)化刀路規(guī)劃、實時監(jiān)測切削狀態(tài)并自動調(diào)整參數(shù),提升加工穩(wěn)定性。另一方面,高精度化體現(xiàn)在主軸系統(tǒng)與刀具系統(tǒng)的升級,如采用氣浮主軸、液體靜壓軸承等技術(shù),使主軸轉(zhuǎn)速突破30000rpm,滿足微納加工需求。多任務集成則是將磨削、檢測等功能融入機床,實現(xiàn)“一站式”制造。然而,該技術(shù)仍面臨挑戰(zhàn):一是數(shù)控編程技術(shù)需進一步發(fā)展,當前通用CAM軟件難以完全支持復雜功能(如在線測量、自動送料)的程序編制,需開發(fā)專門使用編程系統(tǒng);二是后置處理技術(shù)需提升,確保多工序銜接的精確性;三是行業(yè)應用時間短,工藝與編程技術(shù)尚處摸索階段。未來,隨著技術(shù)成熟與成本降低,車銑復合技術(shù)將在更多領(lǐng)域替代傳統(tǒng)機床,成為智能制造的關(guān)鍵裝備。同時,行業(yè)需加強人才培養(yǎng),掌握復合加工工藝與編程技能,以應對技術(shù)升級帶來的操作復雜度提升。東莞京雕車銑復合培訓機構(gòu)車銑復合工藝的自動化程度高,有效降低人工干預,減少人為失誤。

車銑復合技術(shù)是一種將車削與銑削兩種加工方式集成于同一臺數(shù)控機床的先進制造工藝。其關(guān)鍵在于通過單次裝夾完成零件的多工序加工,徹底顛覆了傳統(tǒng)加工中“車削-銑削-鉆孔”分步進行的模式。以航空發(fā)動機整體葉盤為例,傳統(tǒng)工藝需經(jīng)過數(shù)十道工序、多次裝夾,而車銑復合技術(shù)通過多軸聯(lián)動(如B軸、C軸)直接完成葉盤輪廓車削、葉片型面銑削及葉根槽鉆孔,加工周期縮短60%以上,同軸度誤差控制在0.005mm以內(nèi),遠優(yōu)于傳統(tǒng)工藝的0.02mm。這種技術(shù)不僅提升了效率,更通過減少裝夾次數(shù)避免了定位基準誤差的累積,同時,其緊湊的床身設(shè)計使設(shè)備占地面積減少40%,配合自動送料裝置可實現(xiàn)單臺機床的流水線作業(yè),明顯降低生產(chǎn)成本。

車銑復合加工技術(shù)在多個行業(yè)都有廣泛的應用。在航空航天領(lǐng)域,飛機發(fā)動機的葉片、渦輪盤等關(guān)鍵零件具有復雜的形狀和高精度的要求,車銑復合機床能夠通過多軸聯(lián)動加工,精確地制造出這些零件,保證其性能和質(zhì)量。在汽車制造行業(yè),車銑復合技術(shù)可用于加工汽車發(fā)動機的曲軸、凸輪軸等零件,提高加工效率和精度,降低生產(chǎn)成本。例如,某汽車零部件生產(chǎn)企業(yè)采用車銑復合機床加工曲軸,將加工時間從原來的數(shù)小時縮短至幾十分鐘,同時零件的加工精度也得到了明顯提升。在模具制造行業(yè),車銑復合機床可以快速、精確地加工出各種模具型腔和型芯,縮短模具的開發(fā)周期,提高模具的質(zhì)量和使用壽命。車銑復合的在線檢測功能,能實時監(jiān)控加工尺寸,及時修正偏差。

車銑復合技術(shù)的發(fā)展并非一蹴而就,它經(jīng)歷了從簡單組合到高度集成、智能化的演變過程。早期,由于機械制造技術(shù)和數(shù)控技術(shù)的限制,車銑復合設(shè)備只是簡單地將車床和銑床的功能拼湊在一起,加工能力和精度都較為有限。隨著計算機技術(shù)、數(shù)控技術(shù)、傳感器技術(shù)等的飛速發(fā)展,車銑復合技術(shù)迎來了快速發(fā)展期。航空航天、汽車制造、醫(yī)療器械等行業(yè)對零件的精度、復雜度和生產(chǎn)效率提出了越來越高的要求,成為推動車銑復合技術(shù)發(fā)展的重要驅(qū)動因素。例如,航空航天領(lǐng)域中的發(fā)動機葉片、渦輪盤等零件,具有復雜的曲面和高精度的要求,傳統(tǒng)加工方式難以滿足,而車銑復合技術(shù)憑借其多軸聯(lián)動加工能力,能夠精確地制造出這些關(guān)鍵零件,保障了飛行器的性能和安全性。車銑復合機床的高剛性結(jié)構(gòu),為強力切削與精細銑削提供穩(wěn)定的加工平臺。東莞京雕車銑復合培訓機構(gòu)

車銑復合在鐘表零件加工中,實現(xiàn)微小零件的精細車銑,彰顯工藝精度。佛山數(shù)控車銑復合教育機構(gòu)

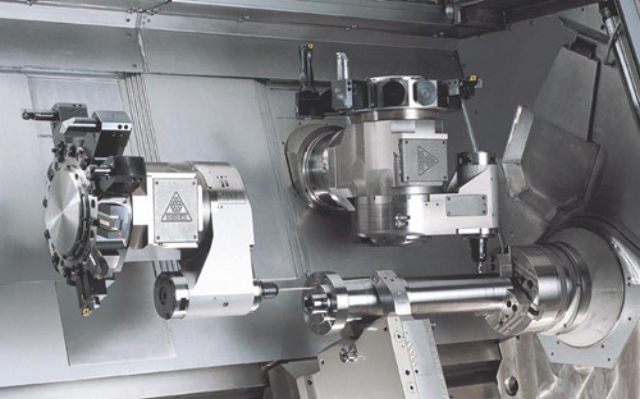

車銑復合機床的運作依賴于多軸數(shù)控系統(tǒng)與高精度動力刀塔的協(xié)同。主軸帶動工件旋轉(zhuǎn)實現(xiàn)車削,同時動力刀塔驅(qū)動銑刀、鉆頭等工具進行銑削或鉆孔,二者通過數(shù)控程序精確控制合成運動軌跡。以五軸聯(lián)動車銑復合機床為例,其X/Y/Z直線軸與B/C旋轉(zhuǎn)軸的聯(lián)動可加工出復雜曲面零件,如渦輪葉片的扭曲型面。設(shè)備的關(guān)鍵部件包括高剛性床身、高速電主軸(轉(zhuǎn)速可達20000rpm以上)、動力刀塔(通常配備12-24個刀位)以及在線檢測系統(tǒng)。例如,DMGMORI的NTX系列機床采用雙主軸設(shè)計,主軸與副主軸可同步加工零件兩端,配合自動上下料裝置,實現(xiàn)24小時無人化生產(chǎn)。此外,其刀具系統(tǒng)支持熱縮式、液壓式等多種裝夾方式,可快速更換直徑0.1mm至50mm的刀具,適應從微小電子元件到大型模具的加工需求。佛山數(shù)控車銑復合教育機構(gòu)

- 佛山數(shù)控車銑復合教育機構(gòu) 2025-12-17

- 佛山數(shù)控車銑復合一體機 2025-12-17

- 河源五軸車銑復合培訓機構(gòu) 2025-12-17

- 惠州三軸車銑復合機構(gòu) 2025-12-17

- 車銑復合加工 2025-12-17

- 云浮什么是車銑復合加工 2025-12-17

- 廣州五軸車銑復合一體機 2025-12-17

- 陽江車銑復合機構(gòu) 2025-12-16

- 東莞什么是車銑復合機構(gòu) 2025-12-16

- 陽江教學車銑復合培訓機構(gòu) 2025-12-16

- 驗光技術(shù)的考題 2025-12-17

- 高級驗光師考試內(nèi)容 2025-12-17

- 錦江區(qū)成考報名 2025-12-17

- 洛陽澗西區(qū)民辦高考復讀班專項教學 2025-12-17

- 深圳英國碩士留學中介機構(gòu) 2025-12-17

- 佛山數(shù)控車銑復合教育機構(gòu) 2025-12-17

- 湖南線上VIP英語外教口語對話 2025-12-17

- 淮安遠程健康管理服務 2025-12-17

- 江蘇開展伴讀以客為尊 2025-12-17

- 山東線上定制英語教學一對一 2025-12-17