-

專業級振動激光對中儀調試

專業級振動激光對中儀調試協同校準的實施流程與場景適配1.三步式協同校準流程第一步:全局掃描用激光基準線定位全流水線軸系分布,采集各設備冷態對中數據與環境溫度,建立初始三維模型。通過振動傳感器陣列進行10分鐘連續監測,生成“振動熱力圖”,標記振動超標區域(如紅色預警區振動>)。第二步:**校準針對振動熱力圖中的紅**域,優先校準關鍵設備(如主驅動電機、增速箱)。利用AS對中儀的3D動態視圖實時顯示調整量(如電機需向左平移,墊高),同步修正因校準引發的關聯設備偏差。第三步:系統優化全流水線校準完成后,啟動設備帶載運行,采集熱態振動數據與對中偏差,通過內置算法微調補償值(如某臺泵熱態徑向偏差增加,自動生成冷態預...

2025-12-15 -

國產振動激光對中儀使用方法圖解

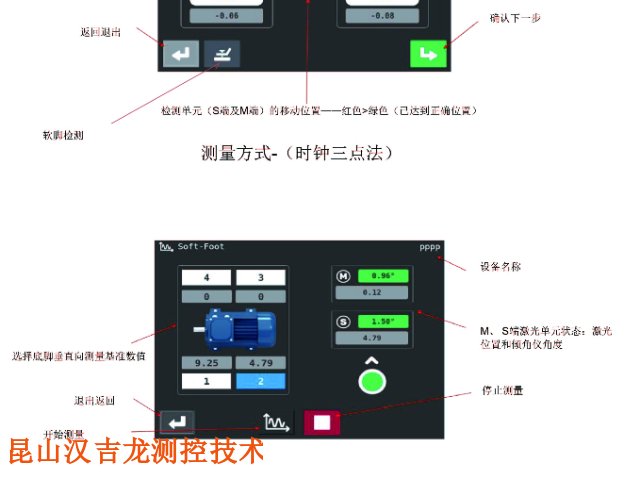

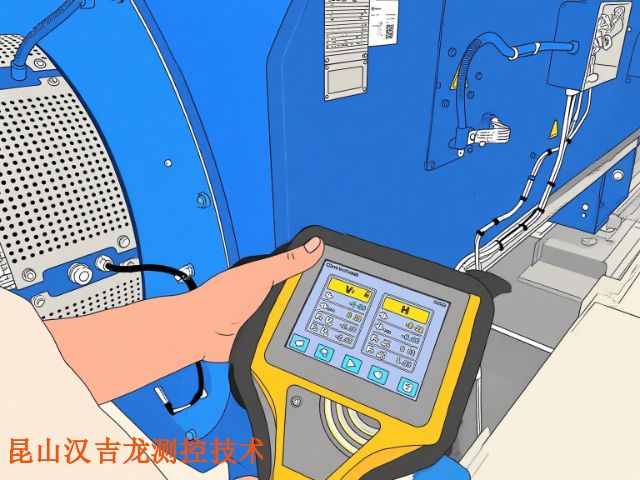

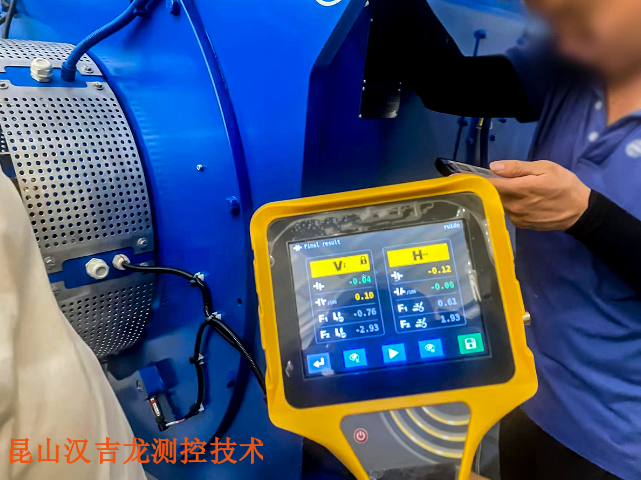

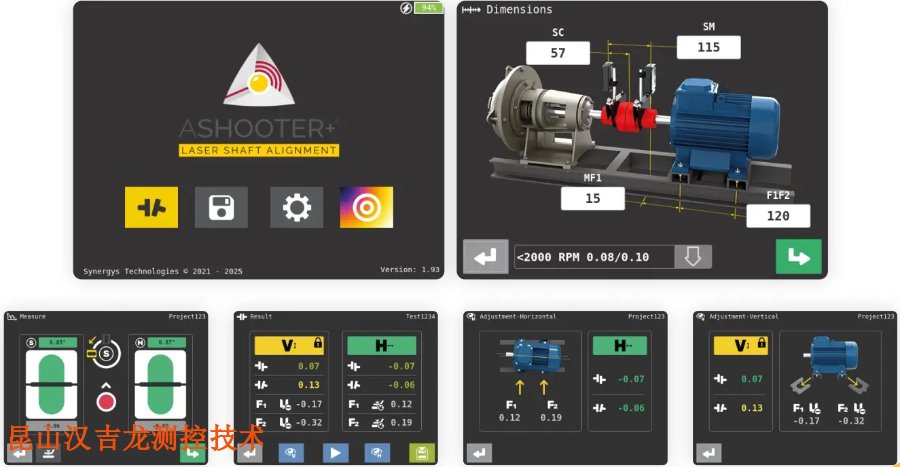

國產振動激光對中儀使用方法圖解智能校準引導:實現對中一步到位AS振動激光對中儀通過“尺寸-測量-結果”的三步法操作流程,大幅降低了對操作人員的技能要求。、黃、紅三色實時標記軸系對中狀態,直觀顯示調整方向和具體數值:水平方向偏差時,系統自動計算所需增減的墊片厚度(精確至);垂直方向校正時,生成電機前后端的升降量建議,避免反復試調;軟腳問題檢測功能可定位地腳支撐不均的位置,提示墊片調整方案。某汽車廠電機生產線采用該儀器后,軸系對中作業時間從傳統方法的2-3小時縮短至40分鐘,且一次調整合格率從65%提升至98%,***提升了運維效率。多技術融合:構建全維度診斷體系儀器創新性地融合激光對中、振動分析與紅外熱成像技術,...

2025-12-12 -

進口振動激光對中儀批發

進口振動激光對中儀批發漢吉龍SYNERGYS振動激光對中預警儀:振動超標自動報警,及時介入維護在工業生產的復雜設備運行體系中,旋轉設備的軸系對中狀態直接關系到生產的連續性與穩定性。漢吉龍SYNERGYS振動激光對中預警儀憑借其創新的“實時監測+智能診斷+自動報警”功能架構,突破傳統對中儀*能測量的局限,成為工業設備運維的可靠保障。實時監測:多維度數據精細采集SYNERGYS振動激光對中預警儀搭載了高精度的激光測量模塊與振動傳感系統,構建起***且精細的數據采集網絡。其采用法國原廠635-670nm半導體激光發射器搭配30mm高分辨率CCD探測器,對軸系的徑向偏移測量精度可達±,角度偏差精度達±°,實時呈...

2025-12-12 -

電機振動激光對中儀哪家好

電機振動激光對中儀哪家好振動溯源與校準效果閉環驗證AS對中儀的振動頻譜分析模塊可通過FFT變換(頻率分辨率)識別流水線振動的核心頻率成分,精細定位振動源頭:若多臺設備同時出現1X轉速頻率振動超標,多為全局對中基準偏差;某臺設備單獨出現2X頻率異常,大概率是自身軸系角度偏差過大;低頻振動(<10Hz)***時,需排查設備軟腳或基礎松動問題。校準過程中,系統通過實時振動監測形成閉環驗證:每完成一臺設備的調整,立即采集全流水線振動數據,對比校準前后的振動幅值變化(如目標將整體振動速度從)。某電子元件流水線案例中,經協同校準后,各設備振動幅值平均降幅達62%,其中減速器軸承振動從,達到ISO10816-3標準“*...

2025-12-12 -

AS500振動激光對中儀的作用

AS500振動激光對中儀的作用復雜工況的可靠性保障在石化、冶金等高溫、高振動環境中,AS500的雙激光抗干擾能力與振動交叉驗證功能,可有效避**一測量的誤判。例如某鋼廠轉爐風機,因環境溫度波動(30-80℃)和機械振動,傳統對中儀頻繁出現數據漂移,而AS500通過雙束補償與振動校驗,連續6個月保持對中偏差≤,設備無因對中不良導致的停機。3.數據追溯與報告的專業性AS500支持將雙激光測量數據、振動頻譜圖、熱態驗證結果整合導出為PDF/Excel報告,其中“雙重驗證對比表”可清晰呈現:主/輔激光束的偏差差值(≤);對中調整前后的振動頻譜變化(如2倍轉頻幅值降幅);冷態與熱態的偏差一致性數據。報告可直接用于設備檔案...

-

三合一振動激光對中儀公司

三合一振動激光對中儀公司AS500雙激光振動對中儀:雙重驗證筑牢數據根基,對中精度實現質的飛躍在工業設備軸系對中領域,數據準確性與對中精度直接決定設備運行穩定性。漢吉龍AS500雙激光振動對中儀創新性采用雙激光測量技術,通過振動數據雙重驗證機制,打破傳統單激光對中儀的精度局限,為高溫、高振動等復雜工況下的軸系校準提供了更可靠的解決方案。雙激光測量:構建數據驗證的 “雙保險”AS500 搭載兩套**的 635-670nm 半導體激光發射器與 30mm 高分辨率 CCD 探測器,形成 “主激光 + 輔助激光” 的雙重測量架構。在對中過程中,兩套激光系統同步采集軸系的徑向偏移、角度偏差數據,實時進行數據交叉比對:如何查看漢...

2025-12-10 -

轉軸振動激光對中儀使用視頻

轉軸振動激光對中儀使用視頻測量與振動分析冷態對中測量在界面點擊“開始測量”,按提示盤動設備軸系(至少旋轉3個位置,每轉120°停頓一次,直至屏幕顯示“測量完成”)。系統自動計算并顯示水平/垂直方向的徑向偏移(mm)和角度偏差(mm/m),通過3D動態視圖直觀呈現(綠色為合格,紅色為超標)。振動信號采集點擊“振動分析”,選擇測量時長(通常10秒-1分鐘),系統自動采集振動速度、加速度信號并生成時域波形與FFT頻譜圖。若2倍轉頻峰值突出(如幅值>),提示“軸系角度不對中”;1倍轉頻占比超70%,提示“可能存在不平衡”。軟腳檢測(關鍵步驟)選擇“軟腳檢測”功能,按提示依次松開設備地腳螺栓,系統通過激光位移變化判斷...

-

馬達振動激光對中儀寫論文

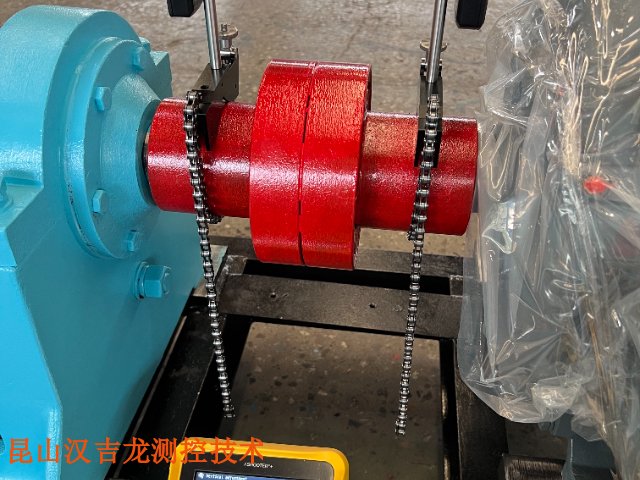

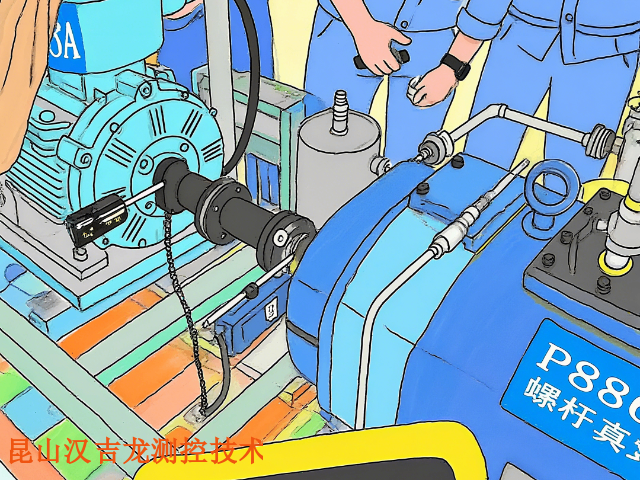

馬達振動激光對中儀寫論文漢吉龍AS振動激光對中儀的操作流程遵循“安裝準備→參數設置→測量分析→校準調整→驗證存檔”的邏輯,結合可視化界面與智能引導,即使非專業人員也能快速完成操作,具體步驟如下:一、前期準備與設備安裝設備停機與安全確認確保需對中設備(如電機與泵)完全停機,切斷電源并懸掛“正在檢修”標識,避免誤啟動。清理聯軸器、軸端等測量區域的油污、粉塵,確保激光反射面清潔(可用無水酒精擦拭)。傳感器安裝將激光發射器與接收器通過磁性支架分別固定在兩軸的聯軸器或軸端(需保持同軸心,誤差≤°),支架間距建議為軸徑的3-5倍(如軸徑100mm時,間距300-500mm)。振動傳感器(ICP/IEPE加速度計)吸附...

2025-12-03 -

馬達振動激光對中儀視頻

馬達振動激光對中儀視頻維護指導:提供詳細維修建議除了報警功能,SYNERGYS預警儀還能為維修人員提供詳細的維修建議。當故障診斷完成后,系統自動生成包含故障類型、故障位置、嚴重程度及維修措施的報告。如在軸系不對中故障報告中,會明確指出電機需向左平移,前端需墊高;對于軸承磨損故障,會建議更換相應型號的軸承,并給出安裝注意事項。這種一站式的故障診斷與維修指導,極大地降低了對維修人員專業技能的要求,提高了維修效率,確保設備能在**短時間內恢復正常運行。漢吉龍SYNERGYS振動激光對中預警儀通過實時監測、智能診斷、自動報警及維護指導的一體化功能,實現了對工業設備振動狀態的***管控。在工業,它不僅為設備的穩定...

2025-12-02 -

激光振動激光對中儀制造商

激光振動激光對中儀制造商AS500雙激光振動對中儀:雙重驗證筑牢數據根基,對中精度實現質的飛躍在工業設備軸系對中領域,數據準確性與對中精度直接決定設備運行穩定性。漢吉龍AS500雙激光振動對中儀創新性采用雙激光測量技術,通過振動數據雙重驗證機制,打破傳統單激光對中儀的精度局限,為高溫、高振動等復雜工況下的軸系校準提供了更可靠的解決方案。雙激光測量:構建數據驗證的 “雙保險”AS500 搭載兩套**的 635-670nm 半導體激光發射器與 30mm 高分辨率 CCD 探測器,形成 “主激光 + 輔助激光” 的雙重測量架構。在對中過程中,兩套激光系統同步采集軸系的徑向偏移、角度偏差數據,實時進行數據交叉比對:漢吉龍 A...

-

教學振動激光對中儀定做

教學振動激光對中儀定做熱態與冷態數據的一致性驗證針對高溫設備(如蒸汽泵、加熱爐風機),AS500支持冷態預調整+熱態復測的雙重驗證:冷態時,根據設備材質熱膨脹系數(內置20余種數據庫)計算預調整量,通過雙激光束完成校準;設備運行至工作溫度(如150℃)后,再次啟動雙激光測量與振動監測,對比熱態對中偏差與振動幅值變化。若熱態偏差≤±,則校準合格;若偏差超標,系統自動修正冷態預調整值,實現“熱態精度閉環控制”。三、精度加倍的**應用價值1.高精密設備的校準剛需在數控機床主軸、風電齒輪箱等對精度要求苛刻的場景,AS500的雙激光技術可將對中精度控制在±,配合振動驗證,確保主軸徑向跳動≤,齒輪嚙合振動≤,***...

2025-12-02 -

瑞典振動激光對中儀保修

瑞典振動激光對中儀保修AS500雙激光振動對中儀:雙重驗證賦能精度升級在工業設備對中領域,單一測量維度的誤差風險與振動數據的可信度始終是運維痛點。漢吉龍AS500雙激光振動對中儀創新性采用雙激光束同步測量+振動數據交叉驗證技術,通過“幾何偏差精細捕捉+動力學特性雙重校驗”的協同機制,實現對中精度與數據可靠性的雙重升級,為高要求工業場景提供更嚴苛的軸系校準方案。一、雙激光技術:構建幾何對中的“雙重保險”AS500搭載法國原廠雙激光發射模塊,通過主激光束+輔助激光束的同步監測,從物理層面消除傳統單激光測量的潛在誤差,實現微米級對中精度的穩定輸出。振動激光對中自動補償儀 振動偏差自動補償,校準更精確。瑞典振動激光對中儀保...

-

工廠振動激光對中儀使用方法圖解

工廠振動激光對中儀使用方法圖解測量與振動分析冷態對中測量在界面點擊“開始測量”,按提示盤動設備軸系(至少旋轉3個位置,每轉120°停頓一次,直至屏幕顯示“測量完成”)。系統自動計算并顯示水平/垂直方向的徑向偏移(mm)和角度偏差(mm/m),通過3D動態視圖直觀呈現(綠色為合格,紅色為超標)。振動信號采集點擊“振動分析”,選擇測量時長(通常10秒-1分鐘),系統自動采集振動速度、加速度信號并生成時域波形與FFT頻譜圖。若2倍轉頻峰值突出(如幅值>),提示“軸系角度不對中”;1倍轉頻占比超70%,提示“可能存在不平衡”。軟腳檢測(關鍵步驟)選擇“軟腳檢測”功能,按提示依次松開設備地腳螺栓,系統通過激光位移變化判斷...

2025-11-28 -

激光振動激光對中儀現狀

激光振動激光對中儀現狀環境適應性與壽命衰減模型惡劣工況下的壽命折損高溫環境:當設備持續暴露于80℃以上環境時,光學元件老化速度加快,預計壽命縮短至5-7年。高粉塵場景:在水泥廠、礦山等粉塵濃度>100mg/m3的環境中,未及時清潔的傳感器可能導致3年內靈敏度下降30%。強振動沖擊:長期處于振動烈度>10mm/s的設備旁(如軋鋼機),內部減震彈簧的疲勞周期約為5年,需定期更換。典型行業壽命參考石化行業:在煉油廠催化裂化裝置(溫度300-500℃、振動烈度8-12mm/s)中,該儀器平均無故障運行時間(MTBF)為。電力行業:火電機組(濕度90%RH、粉塵濃度50mg/m3)的實測壽命為,其中光學系統更換周期為...

2025-11-28 -

synergys振動激光對中儀用途

synergys振動激光對中儀用途漢吉龍SYNERGYS振動激光對中低功耗儀通過智能電源管理架構與低功耗硬件設計的深度融合,實現了工業級長時間監測場景下的續航突破。其節能技術體系可概括為“三核驅動”模式:一、硬件級節能設計激光與傳感器協同休眠采用法國SYNERGYTECH定制的雙模式激光發射器:在測量間隙自動切換至“待機模式”,功耗從250mW降至8mW;配合MEMS振動傳感器的動態閾值觸發機制,*當振動幅值超過預設值時才喚醒全系統,實測可降低70%無效功耗。**級電源芯片方案**電路搭載瑞薩電子S128系列MCU瑞薩電子(RenesasElectronicsCorporation),集成深度睡眠模式(功耗<1μA...

2025-11-27 -

電機振動激光對中儀貼牌

電機振動激光對中儀貼牌對中偏差與振動頻率的關聯性校驗系統內置的振動分析模塊(ICP/IEPE加速度傳感器,頻響)可同步采集軸承座振動信號,通過FFT變換生成頻譜圖,與激光測量的對中偏差進行交叉驗證:若激光顯示“角度偏差”,且振動頻譜中2倍轉頻幅值***升高(如>,遠超ISO10816-3標準),則可確診為“軸系不對中”,需優先調整;若激光對中合格(偏差<),但振動頻譜出現高頻沖擊信號(>5kHz),則提示“軸承早期磨損”,避免誤判為對中問題。某石化企業的離心壓縮機運維中,AS500通過該邏輯發現:激光測量顯示對中合格,但振動頻譜中2倍轉頻仍超標,進一步檢查發現聯軸器彈性體老化導致“隱性不對中”,及時更換配件...

-

進口振動激光對中儀公司

進口振動激光對中儀公司漢吉龍SYNERGYS振動激光對中低功耗儀通過智能電源管理架構與低功耗硬件設計的深度融合,實現了工業級長時間監測場景下的續航突破。其節能技術體系可概括為“三核驅動”模式:一、硬件級節能設計激光與傳感器協同休眠采用法國SYNERGYTECH定制的雙模式激光發射器:在測量間隙自動切換至“待機模式”,功耗從250mW降至8mW;配合MEMS振動傳感器的動態閾值觸發機制,*當振動幅值超過預設值時才喚醒全系統,實測可降低70%無效功耗。**級電源芯片方案**電路搭載瑞薩電子S128系列MCU瑞薩電子(RenesasElectronicsCorporation),集成深度睡眠模式(功耗<1μA...

2025-11-27 -

振動激光對中儀維修

振動激光對中儀維修操作便捷性搜狐網:三步法對中模式:采用“尺寸-測量-結果”的三步法對中模式,結合無線藍牙數字傳感器與,無需復雜培訓即可快速完成軸對中。自動模式下,系統智能匹配比較好測量方案,效率提升70%以上。可視化引導:3D動態視圖實時顯示對中狀態,顏色指示(綠/黃/紅)角度偏差是否達標,支持右/左三維視圖翻轉。水平調整時提供實時墊片計算,垂直校正時自動生成調整量建議,減少人為誤差。環境適應性搜狐網:具有IP54防護等級的外殼(ABS塑料),抗油污、粉塵,鋰離子電池續航8小時,傳感器單元內置數字傾角儀(°精度),適應高空、狹小空間作業,特別適合風電、石化等復雜工況。應用場景:適用于電機與泵、風機...

2025-11-27 -

昆山振動激光對中儀電話

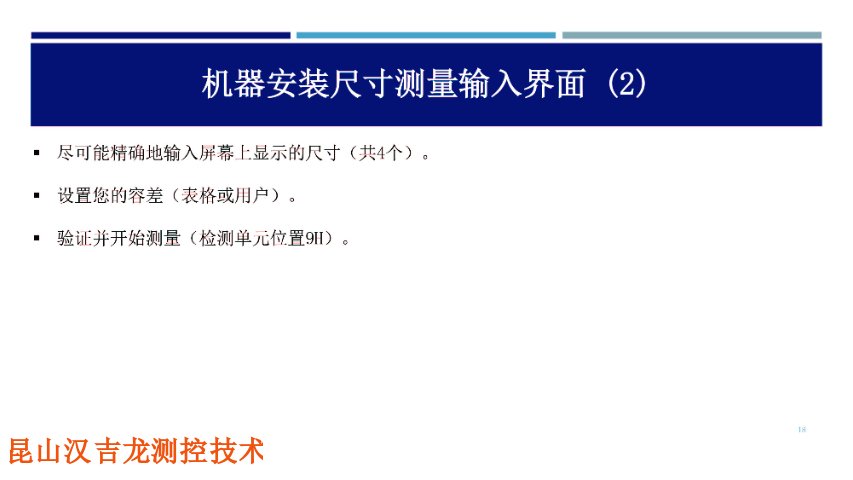

昆山振動激光對中儀電話漢吉龍AS振動激光對中儀的操作流程主要包括操作前準備、設備安裝與連接、測量與數據采集、調整設備以及結果驗證與報告生成等步驟,具體如下:操作前準備工具與儀器配置:準備好漢吉龍AS振動激光對中儀、尼龍鏈條夾具、不銹鋼墊片、扭矩扳手等工具。環境與設備狀態確認:確保設備已停機并切斷動力源,懸掛“禁止合閘”警示牌,設置半徑2米的警示區域。用無水乙醇擦拭軸及聯軸器法蘭,確保無油污、銹跡。記錄環境溫度,若設備為熱態運行,需啟用熱膨脹補償算法,輸入材料膨脹系數。設備安裝與連接固定測量單元:將標有“S”的激光發射器固定在基準設備端,標有“M”的激光接收器固定在待調整端,根據軸徑選用合適的磁性夾具、鏈...

-

漢吉龍測控振動激光對中儀調試

漢吉龍測控振動激光對中儀調試環境適應性與壽命衰減模型惡劣工況下的壽命折損高溫環境:當設備持續暴露于80℃以上環境時,光學元件老化速度加快,預計壽命縮短至5-7年。高粉塵場景:在水泥廠、礦山等粉塵濃度>100mg/m3的環境中,未及時清潔的傳感器可能導致3年內靈敏度下降30%。強振動沖擊:長期處于振動烈度>10mm/s的設備旁(如軋鋼機),內部減震彈簧的疲勞周期約為5年,需定期更換。典型行業壽命參考石化行業:在煉油廠催化裂化裝置(溫度300-500℃、振動烈度8-12mm/s)中,該儀器平均無故障運行時間(MTBF)為。電力行業:火電機組(濕度90%RH、粉塵濃度50mg/m3)的實測壽命為,其中光學系統更換周期為...

2025-11-26 -

synergys振動激光對中儀操作步驟

synergys振動激光對中儀操作步驟復雜工況的可靠性保障在石化、冶金等高溫、高振動環境中,AS500的雙激光抗干擾能力與振動交叉驗證功能,可有效避**一測量的誤判。例如某鋼廠轉爐風機,因環境溫度波動(30-80℃)和機械振動,傳統對中儀頻繁出現數據漂移,而AS500通過雙束補償與振動校驗,連續6個月保持對中偏差≤,設備無因對中不良導致的停機。3.數據追溯與報告的專業性AS500支持將雙激光測量數據、振動頻譜圖、熱態驗證結果整合導出為PDF/Excel報告,其中“雙重驗證對比表”可清晰呈現:主/輔激光束的偏差差值(≤);對中調整前后的振動頻譜變化(如2倍轉頻幅值降幅);冷態與熱態的偏差一致性數據。報告可直接用于設備檔案...

-

ASHOOTER振動激光對中儀使用視頻

ASHOOTER振動激光對中儀使用視頻漢吉龍SYNERGYS振動激光對中預警儀的使用壽命是一個綜合考量設計特性、使用環境及維護水平的動態指標。盡管官方未明確標注具體年限,但通過技術設計與實際應用場景的分析,可從以下維度建立合理預期:一、**部件壽命的技術支撐激光與光學系統采用法國原廠635-670nm半導體激光器,其理論工作壽命可達10,000小時以上(約合連續使用14個月)搜狐網。配合30mm高分辨率CCD探測器的抗老化鍍膜技術,在正常環境下(溫度≤40℃、濕度≤80%RH)可維持10年以上的穩定光學性能。振動傳感器與電路模塊ICP/IEPE加速度傳感器的疲勞壽命設計為500萬次沖擊測試無性能衰減,按每天8小時、每小...

-

瑞典振動激光對中儀定制

瑞典振動激光對中儀定制校準調整與實時驗證調整方案生成系統根據測量數據自動生成調整建議:水平方向:顯示電機前后端需左右移動的距離(如“前端左移,后端右移”);垂直方向:計算所需墊片厚度(精確至,如“前端增加,后端減少”)。分步調整與實時監測按提示調整設備(增減墊片或移動地腳),每次調整后點擊“重新測量”,系統實時更新偏差數據。調整過程中,3D視圖動態刷新,直至偏差進入綠色合格區域(如徑向偏差≤,角度偏差≤)。熱態驗證(高溫設備)設備啟動并穩定運行1小時后(達到工作溫度),重復測量步驟,檢查熱態對中偏差是否在允許范圍內。若熱態偏差超標,系統自動修正冷態預調整量,指導二次校準。數據存檔與報告生成數據保存校準完...

2025-11-26 -

馬達振動激光對中儀圖片

馬達振動激光對中儀圖片漢吉龍AS振動激光對中儀的操作流程遵循“安裝準備→參數設置→測量分析→校準調整→驗證存檔”的邏輯,結合可視化界面與智能引導,即使非專業人員也能快速完成操作,具體步驟如下:一、前期準備與設備安裝設備停機與安全確認確保需對中設備(如電機與泵)完全停機,切斷電源并懸掛“正在檢修”標識,避免誤啟動。清理聯軸器、軸端等測量區域的油污、粉塵,確保激光反射面清潔(可用無水酒精擦拭)。傳感器安裝將激光發射器與接收器通過磁性支架分別固定在兩軸的聯軸器或軸端(需保持同軸心,誤差≤°),支架間距建議為軸徑的3-5倍(如軸徑100mm時,間距300-500mm)。振動傳感器(ICP/IEPE加速度計)吸附...

-

傻瓜式振動激光對中儀哪里買

傻瓜式振動激光對中儀哪里買SYNERGYS全局對中基準統一與動態優化流水線設備常因安裝基面沉降、溫度梯度差異形成“隱性基準偏差”,傳統單設備校準難以根除整體振動。AS對中儀通過以下技術實現全局基準統一:激光跟蹤基準線:在流水線首尾設備間建立高精度激光基準軸(直線度誤差≤),以此為基準測量所有中間設備的軸系偏移量,避免傳統“逐臺校準”導致的基準累積誤差。溫度場適配算法:針對流水線不同區域的溫度差異(如靠近加熱爐的設備環境溫度達60℃,而末端設備*25℃),自動調用分段熱膨脹系數(鋼材質20-50℃區間α=11×10??/℃,50-80℃區間α=13×10??/℃),確保熱態下全局對中精度。動態校準順序規劃:基于振動頻...

2025-11-26 -

漢吉龍測控振動激光對中儀價格

漢吉龍測控振動激光對中儀價格漢吉龍AS振動激光對中儀:精細捕捉振動源,軸系對中高效實現在工業設備運維中,軸系對中不良是引發振動超標、部件磨損甚至停機故障的**原因之一。漢吉龍AS振動激光對中儀憑借“激光精細測量+振動源頭診斷+智能校準引導”的一體化解決方案,實現了振動源的精確捕捉與軸系對中的一步到位,為旋轉設備的穩定運行提供了關鍵技術支撐。激光對中技術:微米級精度的測量基石AS振動激光對中儀的**優勢源于高精度激光測量系統。其采用635-670nm半導體激光發射器與30mm高分辨率CCD探測器,測量精度可達±,角度測量精度達±°,能捕捉軸系微米級的徑向偏移和角度偏差。無論是電機與泵的聯軸器對中,還是風機與減速...

2025-11-26 -

昆山振動激光對中儀使用視頻

昆山振動激光對中儀使用視頻對中偏差與振動頻率的關聯性校驗系統內置的振動分析模塊(ICP/IEPE加速度傳感器,頻響)可同步采集軸承座振動信號,通過FFT變換生成頻譜圖,與激光測量的對中偏差進行交叉驗證:若激光顯示“角度偏差”,且振動頻譜中2倍轉頻幅值***升高(如>,遠超ISO10816-3標準),則可確診為“軸系不對中”,需優先調整;若激光對中合格(偏差<),但振動頻譜出現高頻沖擊信號(>5kHz),則提示“軸承早期磨損”,避免誤判為對中問題。某石化企業的離心壓縮機運維中,AS500通過該邏輯發現:激光測量顯示對中合格,但振動頻譜中2倍轉頻仍超標,進一步檢查發現聯軸器彈性體老化導致“隱性不對中”,及時更換配件...

2025-11-25 -

國內振動激光對中儀保修

國內振動激光對中儀保修雙激光技術:構建幾何對中的“雙重保險”AS500搭載法國原廠雙激光發射模塊,通過主激光束+輔助激光束的同步監測,從物理層面消除傳統單激光測量的潛在誤差,實現微米級對中精度的穩定輸出。1.雙束同步采集,抵消環境干擾主激光束:采用670nm高功率半導體激光器(功率>5mW),配合30mm高分辨率CCD探測器,聚焦于軸系**測量點,精細捕捉徑向偏移(精度±)與角度偏差(±°)。輔助激光束:平行于主激光束,覆蓋軸系非**區域(如聯軸器邊緣),實時監測測量基準的穩定性。當環境出現振動、溫度波動(如±5℃以內)或傳感器輕微松動時,輔助激光束會同步反饋偏差變化,系統通過算法自動修正主激光數據,確...

2025-11-24 -

經濟型振動激光對中儀定做

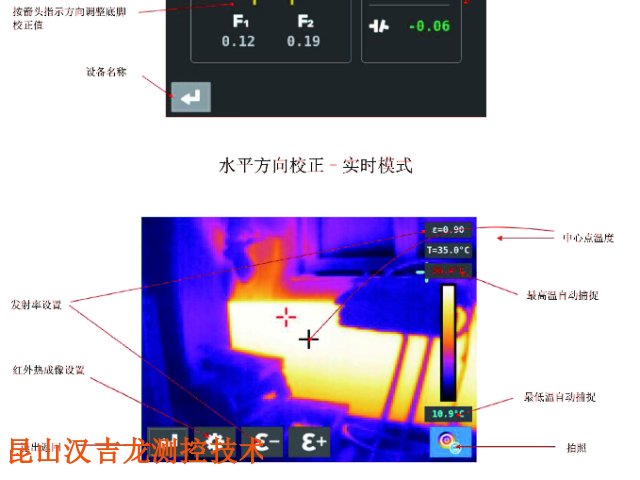

經濟型振動激光對中儀定做漢吉龍AS微型設備振動激光對中儀是一款功能強大的設備,以下是其詳細介紹:**技術集成搜狐網:激光對中技術:采用第三代30mmCCD無線藍牙探測器與線激光發射技術,分辨率達1μm,測量精度可達±,比較大測量距離為10m,激光等級為2級(<1mW)。還帶有數字傾角儀(°精度),支持軟腳檢測與冷態預置偏差量計算。振動分析技術:配備ICP/IEPE加速度計(100mV/g),頻率響應為,可測量10~1000Hz振動速度(mm/s)、1000~14kHz加速度(g)等參數,支持時域波形與FFT頻譜分析,能精細識別不平衡、不對中等機械故障。紅外熱成像技術:搭載500萬像素可見光+FLIRLEP...

2025-11-23 -

CCD振動激光對中儀現狀

CCD振動激光對中儀現狀漢吉龍AS微型設備振動激光對中儀是一款功能強大的設備,以下是其詳細介紹:**技術集成搜狐網:激光對中技術:采用第三代30mmCCD無線藍牙探測器與線激光發射技術,分辨率達1μm,測量精度可達±,比較大測量距離為10m,激光等級為2級(<1mW)。還帶有數字傾角儀(°精度),支持軟腳檢測與冷態預置偏差量計算。振動分析技術:配備ICP/IEPE加速度計(100mV/g),頻率響應為,可測量10~1000Hz振動速度(mm/s)、1000~14kHz加速度(g)等參數,支持時域波形與FFT頻譜分析,能精細識別不平衡、不對中等機械故障。紅外熱成像技術:搭載500萬像素可見光+FLIRLEP...

2025-11-23