-

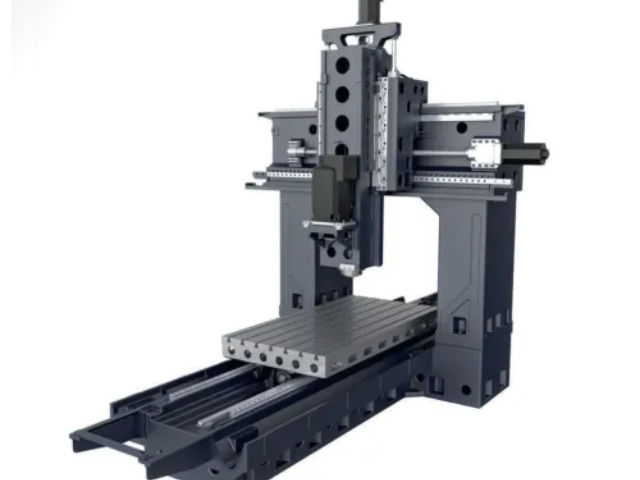

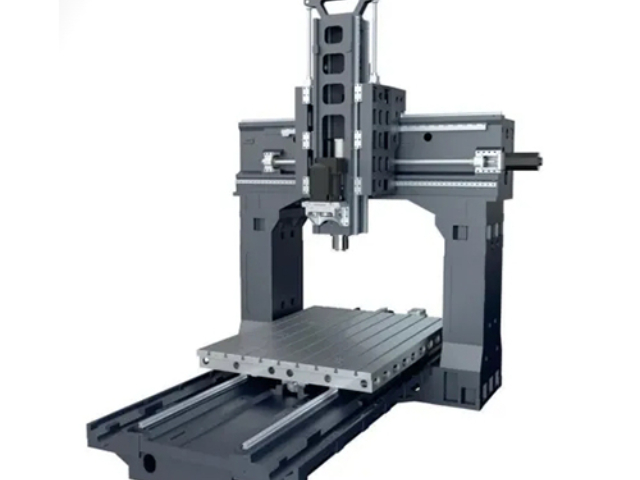

湖南高穩定性 龍門加工中心汽車模具

湖南高穩定性 龍門加工中心汽車模具軌道交通適配:重型部件的加工突破龍門加工中心正深度滲透軌道交通裝備制造領域,解決大型部件加工難題。根據應用場景劃分,其可加工傳動齒輪、減震彈簧等關鍵部件,保障軌道裝備的耐用性與安全性。針對軌道交通部件的重型特性,喬那科推出定制化機型,采用加寬床身與增強型導軌,...

2025-12-18 -

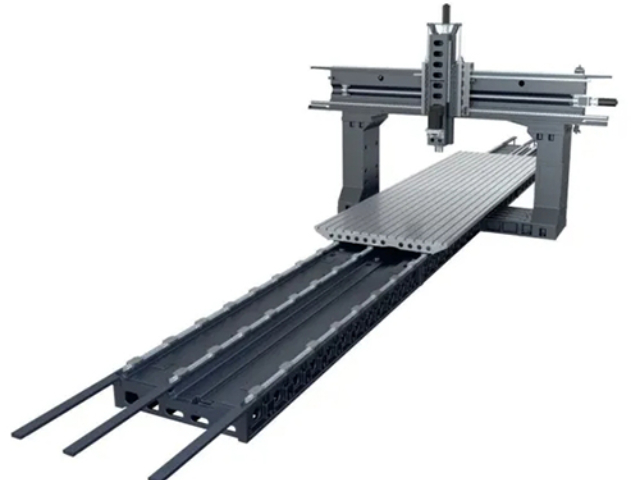

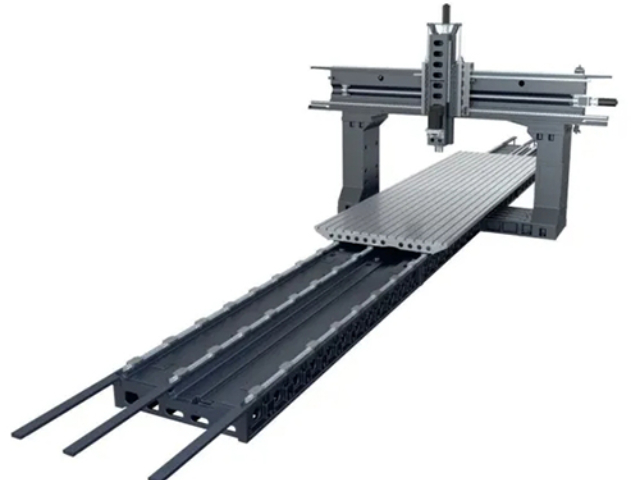

大型結構件 龍門加工中心高穩定性

大型結構件 龍門加工中心高穩定性市場擴容:千億賽道的增長邏輯龍門加工中心市場正迎來結構性爆發,2023 年國內市場規模達 180 億元,較 2018 年增長 50%,需求量達 15 萬臺,同比增長 12%。下游需求呈現明顯分化:汽車零部件領域占比 45%,新能源汽車的輕量化需求推動該板塊增速...

2025-12-18 -

內蒙古龍門加工中心高精度

內蒙古龍門加工中心高精度自適應加工技術:復雜件生產的自動化突破自適應控制技術解決了復雜結構件加工的人工依賴難題,技術實現量產落地。某企業研發的龍門機床控制參數自適應優化系統,通過加工設計分析生成初始參數序列,再依托控制偏差窗口實時監測加工狀態,自動生成補償參數調整運行軌跡。在航空發動...

2025-12-17 -

重切削龍門加工中心高剛性

重切削龍門加工中心高剛性超高速突破:效率的產業實踐超高速機型的推出正在重塑制造業生產節奏。拓璞超高速五軸龍門加工中心將快移速度提升至 120m/min,加速度達 15m/s2,較行業主流水平翻倍。在 SUV 后地板加工場景中,單件加工周期從 1320 秒縮短至 650 秒,效率提升 ...

2025-12-17 -

河北大容量刀庫 臥式加工中心刀庫容量

河北大容量刀庫 臥式加工中心刀庫容量熱管理技術:精度穩定的底層保障熱對稱設計與智能補償技術解決臥式加工中心精度漂移難題。主流高級機型采用主軸中心出水、滾珠絲杠內冷與溫控熱交換系統,構建全維度熱管理體系。四川普什寧江研發的 800mm 精密機型,通過熱位移自動補償算法,實時修正環境溫度波動帶來的誤...

2025-12-17 -

河南大跨距設計 臥式加工中心進口配置清單

河南大跨距設計 臥式加工中心進口配置清單材料適配升級:復合材料的切削突破針對復合材料加工特性,臥式加工中心實現工藝與裝備的雙重升級。某企業推出的復材機型搭載超聲輔助切削系統與金剛石涂層刀具,在碳纖維增強復合材料零件加工中,有效抑制分層與毛刺現象,邊緣質量提升 80%。設備采用負壓吸附工作臺與高速吸塵...

2025-12-17 -

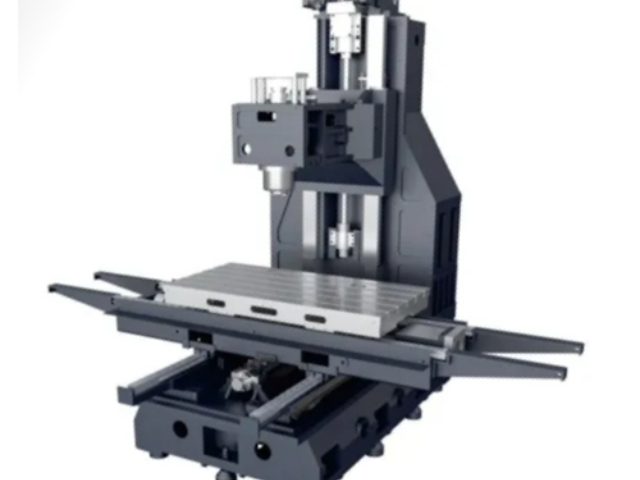

精密模具 龍門加工中心橋式

精密模具 龍門加工中心橋式大扭矩主軸:重型加工的動力升級大扭矩主軸技術突解決決了重型材料加工難題,適配航空航天領域需求。針對鈦合金等難加工材料,格力研發的 4 萬轉 / 分鐘電主軸集成 80 種精密部件,裝配精度突破 1 微米,扭矩較傳統主軸提升 30%,可高效加工飛機起落架等重型部件...

2025-12-17 -

山西高剛性 龍門加工中心節能環保型

山西高剛性 龍門加工中心節能環保型行業滲透:從高級制造到通用市場龍門加工中心已實現多領域深度覆蓋。在高級領域,其服務于半導體真空型腔(輪廓精度 0.02mm)、汽車覆蓋件模具(±0.01mm)等精密加工場景;在通用工業領域,鯤鵬家族 8 款產品推動五軸龍門設備普及,50% 客戶為使用五軸機床的...

2025-12-17 -

北京主軸移動動柱式 臥式加工中心車間布局要求

北京主軸移動動柱式 臥式加工中心車間布局要求靜壓導軌技術:重型加工的精度飛躍高精度靜壓導軌技術為臥式加工中心注入剛性新動能,齊重數控的突破極具代表性。其 DVT350 靜壓導軌橫梁部件采用多通道供油系統,通過精細調節油腔壓力形成均勻油膜,將 5 噸重刀架的摩擦系數降至極低,操作人員只憑一根手指即可推動。...

2025-12-16 -

河北5 軸車銑復合 臥式加工中心自動送料適配性

河北5 軸車銑復合 臥式加工中心自動送料適配性供應鏈韌性提升:主要部件本地配套本地化供應鏈體系增強臥式加工中心產業韌性,昆明園區實現 85% 部件本地供應。園區內合信源可提供精密導軌與絲杠,精機琥正配套主軸單元,形成 “床身鑄造 - 主要部件 - 整機裝配” 的本地閉環。這種供應鏈布局使通用昆機臥式加工中...

2025-12-16 -

山西力矩電機驅動 臥式加工中心故障維修成本

山西力矩電機驅動 臥式加工中心故障維修成本熱管理技術:精度穩定的底層保障熱對稱設計與智能補償技術解決臥式加工中心精度漂移難題。主流高級機型采用主軸中心出水、滾珠絲杠內冷與溫控熱交換系統,構建全維度熱管理體系。四川普什寧江研發的 800mm 精密機型,通過熱位移自動補償算法,實時修正環境溫度波動帶來的誤...

2025-12-16 -

內蒙古汽車模具 龍門加工中心高穩定性

內蒙古汽車模具 龍門加工中心高穩定性人才攻堅:技術突破的主要保障高級人才短缺成為行業發展關鍵瓶頸,企業與高校共建培養體系破局。廣東建立 “數控裝備產業學院”,創世紀、拓璞等企業參與課程設計,開設五軸編程、設備調試等實操課程,年培養專業人才超 2000 人。科德數控聯合清華大學設立博士后工作站,聚...

2025-12-16 -

山西PALLETECH 自動化 臥式加工中心故障維修成本

山西PALLETECH 自動化 臥式加工中心故障維修成本綠色制造升級:全生命周期的環保賦能臥式加工中心從設計到運維實現全生命周期綠色化。在生產端,采用輕量化設計與再生材料,設備制造階段能耗降低 25%;在運行端,標配變頻主軸與節能伺服系統,單位加工能耗較傳統機型下降 30%。山東大漢等企業通過裝配工藝優化實現 “零...

2025-12-16 -

內蒙古多托盤系統 臥式加工中心批量生產產能測算

內蒙古多托盤系統 臥式加工中心批量生產產能測算在機測量融合:質量控制的實時閉環在機測量技術與臥式加工中心的深度融合重構質量管控體系。主流高級機型集成接觸式掃描測頭與光學影像系統,實現加工 - 測量 - 補償的實時閉環。山東大漢 HMC800S 搭載的測頭系統可自動執行工件找正、尺寸檢測與刀具補償,在衛星支...

2025-12-16 -

北京床身式 臥式加工中心液壓卡盤規格

北京床身式 臥式加工中心液壓卡盤規格靜壓導軌技術:重型加工的精度飛躍高精度靜壓導軌技術為臥式加工中心注入剛性新動能,齊重數控的突破極具代表性。其 DVT350 靜壓導軌橫梁部件采用多通道供油系統,通過精細調節油腔壓力形成均勻油膜,將 5 噸重刀架的摩擦系數降至極低,操作人員只憑一根手指即可推動。...

2025-12-16 -

內蒙古無齒輪電主軸 臥式加工中心刀庫容量

內蒙古無齒輪電主軸 臥式加工中心刀庫容量航天發動機適配:高溫合金的加工突破針對航天發動機高溫合金零件加工,定制化臥式加工中心實現工藝突破。某企業推出的航天機型搭載 60000r/min 高速電主軸與超聲輔助系統,采用分層切削策略,在 Inconel 718 合金機匣加工中,切削效率提升 3 倍,表面...

2025-12-15 -

廣東全自動 龍門加工中心汽車模具

廣東全自動 龍門加工中心汽車模具銑頭功能升級:“點睛之筆” 的柔性突破銑頭的創新研發賦予龍門加工中心 “全能加工” 能力,成為技術升級的關鍵落點。主流高級機型搭載的雙擺頭銑頭可實現五軸聯動,45 度銑頭輕松完成立臥轉換,搭配大容量刀庫使設備既能承擔重型框架粗加工,又能完成精密模具曲面精加工,...

2025-12-15 -

天津能源裝備 龍門加工中心立式

天津能源裝備 龍門加工中心立式智能數控系統:從執行到決策的質變自主數控系統的升級推動龍門設備實現 “主動決策”,華中數控新品帶領技術。其全球首臺具備自主學習能力的 “華中 10 型” 系統,通過 “1+2+3” 創新架構構建智能底座與數字主線,內置 DeepSeek 大模型可實時優化加工參...

2025-12-15 -

湖北主軸中心過工作臺 臥式加工中心四軸聯動參數

湖北主軸中心過工作臺 臥式加工中心四軸聯動參數市場與政策:國產化替代加速推進政策扶持與市場需求雙輪驅動臥式加工中心國產化進程。“高級數控機床與基礎制造裝備” 專項為主要技術攻關提供資金支持,推動普什寧江等企業實現技術突破,累計新增產值超 3 億元。2025 年通用技術大連機床斬獲超億元訂單,標志國產設備認...

2025-12-15 -

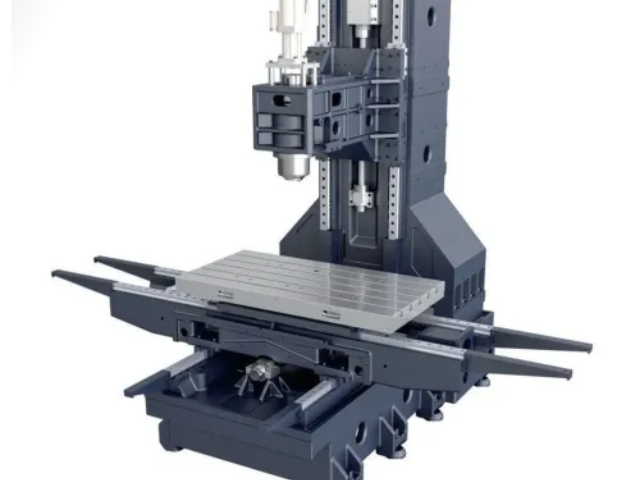

河南重型 龍門加工中心高效

河南重型 龍門加工中心高效大扭矩主軸:重型加工的動力升級大扭矩主軸技術突解決決了重型材料加工難題,適配航空航天領域需求。針對鈦合金等難加工材料,格力研發的 4 萬轉 / 分鐘電主軸集成 80 種精密部件,裝配精度突破 1 微米,扭矩較傳統主軸提升 30%,可高效加工飛機起落架等重型部件...

2025-12-15 -

精密滾珠絲桿 臥式加工中心上門安裝服務

精密滾珠絲桿 臥式加工中心上門安裝服務供應鏈韌性提升:主要部件本地配套本地化供應鏈體系增強臥式加工中心產業韌性,昆明園區實現 85% 部件本地供應。園區內合信源可提供精密導軌與絲杠,精機琥正配套主軸單元,形成 “床身鑄造 - 主要部件 - 整機裝配” 的本地閉環。這種供應鏈布局使通用昆機臥式加工中...

2025-12-15 -

河北柔性制造單元 臥式加工中心四軸聯動參數

河北柔性制造單元 臥式加工中心四軸聯動參數主要部件自主化:直驅擺頭的精度突破國產主要部件技術突破為臥式加工中心注入競爭力,格力自主研發的精密直驅 AC 擺頭達到國際前列水平。該擺頭采用力矩電機直接驅動,消除齒輪傳動間隙,定位精度達 3 角秒,重復定位精度 1 角秒,支持 ±120° 大范圍擺動。搭載該...

2025-12-15 -

北京橋式龍門加工中心五軸聯動

北京橋式龍門加工中心五軸聯動國際競爭:高級市場的價格與技術博弈國產龍門設備正以 “技術對等 + 價格優勢” 重塑全球競爭格局。格力雙五軸機型以德國同類產品 40%-60% 的價格,實現性能反超 —— 在慕尼博會上,其加工的航空零件鏡面光潔度超越國際標準,成功打入寶馬、特斯拉新能源產線。2...

2025-12-15 -

湖南臥式 龍門加工中心數控

湖南臥式 龍門加工中心數控綠色制造:零排降耗的技術實踐綠色轉型成為龍門設備升級的重要方向,格力的技術創新極具示范意義。其研發的零排放冷卻系統通過閉環循環設計,實現切削液 100% 回收利用,較傳統設備降低能耗 40%,單臺設備年節水超 500 噸。行業數據顯示,新一代機型整體能耗較傳統...

2025-12-15 -

河南大型箱體件 龍門加工中心臥式

河南大型箱體件 龍門加工中心臥式人才培育創新:產教融合的技能保障響應 “機器人 +” 人才培養政策,行業構建起 “企業 + 院校” 的協同培育體系。廣東數控裝備產業學院聯合格力、創世紀等企業,開設雙驅系統調試、五軸編程、智能運維等實操課程,配備 10 臺高級龍門教學設備,年培養專業人才超 2...

2025-12-15 -

山西大容量刀庫 臥式加工中心防護罩變形修復

山西大容量刀庫 臥式加工中心防護罩變形修復智能工藝系統:參數優化的自主進化AI 驅動的工藝優化系統為臥式加工中心注入 “自主決策” 能力。某平臺整合全球萬余組加工數據,通過機器學習生成比較好參數庫,在不同材質(鋁合金、鈦合金、不銹鋼)加工中自動匹配切削參數。在 Inconel 718 合金加工中,系統...

2025-12-15 -

醫療器械零件 龍門加工中心高穩定性

醫療器械零件 龍門加工中心高穩定性產需協同:制造端與需求端的深度融合“供給方 + 需求方” 協同模式加速龍門設備技術落地,格力與鴻圖的合作堪稱典范。雙方通過技術協同、數據共享整合產業鏈資源,針對汽車精密制造需求定向研發設備,將新品從實驗室到量產的周期縮短 6 個月。在一體化壓鑄工藝攻關中,格力...

2025-12-15 -

北京高速換刀 臥式加工中心廠家現貨供應

北京高速換刀 臥式加工中心廠家現貨供應人形機器人適配:主要部件的加工專屬方案瞄準人形機器人產業風口,臥式加工中心推出定制化解決方案。紐威數控研發的機型聚焦諧波減速器(剛輪、端蓋)、空心杯電機殼體等主要零件加工,通過高精度主軸與夾具設計,實現行星滾柱絲杠螺母的精密銑削,定位誤差控制在 0.002mm...

2025-12-15 -

湖北高剛性滾柱導軌 臥式加工中心MES 系統對接方案

湖北高剛性滾柱導軌 臥式加工中心MES 系統對接方案直驅工作臺應用:傳動誤差的消除直驅技術的落地使臥式加工中心精度實現質的飛躍,齊重數控的設計顛覆傳統模式。其精密臥式加工中心以工作臺底座為驅動部件,徹底取消主變速箱與多級齒輪傳動,消除累積誤差,實現高精度與快速響應的統一。該設備主軸轉速達 12000r/min,...

2025-12-15 -

內蒙古風電部件 龍門加工中心重型

內蒙古風電部件 龍門加工中心重型材料工藝革新:鑄件性能的底層升級鑄件制造工藝的優化為龍門設備剛性提供基礎支撐,樹脂砂鑄造與時效處理成為標配。主流企業采用樹脂砂鑄件生產床身與立柱,通過兩次人工時效處理消除內應力,搭配米字型、井字筋板設計,使床身承重能力提升 30%,熱變形量降低 50%。滑枕導...

2025-12-15