-

湖南出口軋輥原材料

湖南出口軋輥原材料通過 “堆焊強化 + 熱處理優化 + 鑲套保護” 的復合工藝,常州康普斯冶金設備科技有限公司的長壽軋輥使用壽命較傳統產品提升 2-3 倍。公司針對軋輥使用壽命短的行業痛點,整合多項**技術,形成系統化的長壽軋輥解決方案,經過多家企業驗證,使用壽命提升效果***...

2025-11-07 -

重慶鋼軋輥廠家供應

重慶鋼軋輥廠家供應工作輥的化學成分設計是一個復雜的平衡過程,需要權衡:耐磨性vs韌性:提高碳和碳化物形成元素(Cr,Mo,V)可增加耐磨性,但會降低韌性,增加斷輥風險。硬度vs抗熱裂性:硬度越高,耐磨性越好,但可能對熱裂紋更敏感。成本vs性能:合金元素(尤其是Ni,Mo,V)價...

2025-11-07 -

甘肅鋼軋輥廠家直銷

甘肅鋼軋輥廠家直銷針對彩涂板生產的涂層均勻性需求,常州康普斯冶金設備科技有限公司的彩涂板軋輥采用超精磨削技術,輥面粗糙度可達 Ra0.01μm,形成鏡面效果。公司的超精磨削設備從德國進口,配備高精度光柵尺,可實時監控磨削尺寸,確保輥面精度。碳纖維復合材料的輕量化設計,使輥體旋轉...

2025-11-07 -

四川鑄鐵軋輥設備

四川鑄鐵軋輥設備典型熱軋工作輥材質分類根據合金含量和性能特點,熱軋工作輥主要有以下幾類:1.60CrNiMo系列(常規鍛鋼輥)典型成分:C:0.55-0.65%,Cr:0.8-1.5%,Ni:0.8-1.5%,Mo:0.2-0.4%特點:具有良好的強韌性配合,綜合性能均衡。是...

2025-11-07 -

青海出口軋輥哪里買

青海出口軋輥哪里買冷軋工作輥在極其惡劣的工況下運行:極高的機械應力: 承受巨大的交變軋制力、彎曲應力和接觸應力。劇烈的摩擦與磨損: 與帶鋼表面高速相對滑動,導致輥面不斷磨損。熱沖擊與熱疲勞: 軋制變形能轉化為熱量,使輥身表面在瞬間升溫(可達數百度),而在與帶鋼分離或進入冷卻液時...

2025-11-06 -

上海鋼軋輥

上海鋼軋輥常州康普斯冶金設備科技有限公司的鍛鋼軋輥依托便于拆裝的斜孔成型車床,實現軋輥內部油路孔、定位孔的高效加工。公司自主設計的斜孔成型車床已獲得國家**,其空心板與調節螺栓的組合結構,是研發團隊結合 1000 余組加工數據優化而成,能很大程度減少裝夾誤差。空心板與調...

2025-11-06 -

貴州出口軋輥哪家好

貴州出口軋輥哪家好軋輥鑲套是一種先進的組合式軋輥技術,通過將高硬度的輥套與高韌性的輥芯組合而成。以下是其主要特點:主要優勢·經濟高效:輥套磨損后可單獨更換,輥芯可重復使用,降低了軋輥的購置成本。·性能優化:輥套可采用高速鋼等耐磨材料,輥芯選用韌性好的鋼材,提升整體性能。·靈活制...

2025-11-06 -

重慶冷軋軋輥產品介紹

重慶冷軋軋輥產品介紹軋輥鑲套是一種先進的組合式軋輥技術,通過將高硬度的輥套與高韌性的輥芯組合而成。以下是其主要特點:主要優勢·經濟高效:輥套磨損后可單獨更換,輥芯可重復使用,降低了軋輥的購置成本。·性能優化:輥套可采用高速鋼等耐磨材料,輥芯選用韌性好的鋼材,提升整體性能。·靈活制...

2025-11-06 -

云南出口軋輥質量檢測

云南出口軋輥質量檢測為適配寬厚板生產線,常州康普斯冶金設備科技有限公司研發的大型寬厚板軋輥單重可達 50 噸,采用整體鍛造工藝,內部組織均勻無缺陷。公司的大型鍛造車間配備 12000 噸液壓機,可實現大型軋輥的整體鍛造,避免分段鍛造導致的結合面缺陷。熱處理過程中,通過可調節前列的...

2025-11-06 -

四川炭素軋輥報價表

四川炭素軋輥報價表直接決定產品質量:尺寸精度:軋輥的孔型設計和加工精度直接決定了軋材的斷面形狀、尺寸和公差。表面質量:軋輥自身的表面光潔度、硬度均勻性和抗缺陷能力,會“復印”到軋材表面,直接影響產品的表面等級(如光潔度、有無劃傷、麻點等)。影響生產效率與成本:軋制穩定性:高性能...

2025-11-06 -

山東出口軋輥咨詢報價

山東出口軋輥咨詢報價常州康普斯冶金設備科技有限公司的熱軋軋輥針對 1000℃以上高溫工況設計,采用高鎳鉻鉬合金材質,通過優化化學成分配比(C:2.6-2.9%,Cr:2.5-3.0%),形成穩定的共晶碳化物組織。公司的材料研發實驗室配備先進的光譜分析儀與高溫性能測試設備,可對合金...

2025-11-06 -

廣東熱軋軋輥廠家直銷

廣東熱軋軋輥廠家直銷常州康普斯冶金設備科技有限公司的鍛鋼軋輥依托便于拆裝的斜孔成型車床,實現軋輥內部油路孔、定位孔的高效加工。公司自主設計的斜孔成型車床已獲得國家**,其空心板與調節螺栓的組合結構,是研發團隊結合 1000 余組加工數據優化而成,能很大程度減少裝夾誤差。空心板與調...

2025-11-05 -

安徽精密軋輥廠家

安徽精密軋輥廠家半高速鋼輥 (Semi-High Speed Steel)成分: 介于高鉻鋼和高速鋼之間,通常釩含量比高鉻鋼更高。特點: 在耐磨性和抗熱裂性上比高鉻鋼更優,是當前熱軋精軋機架的主流選擇之一。4. 高速鋼輥 (High Speed Steel - HSS)典型成...

2025-11-05 -

山西合金軋輥多久

山西合金軋輥多久常州康普斯冶金設備科技有限公司的軋輥模具依托**模砂清理機,實現內腔的高效潔凈處理。該公司的模砂清理機是在傳統設備基礎上升級改造而成,增加了負壓吸塵裝置,可減少清理過程中的粉塵污染,同時提升清理效率。固定套與轉動柱的協同運作,配合鋼絲刷的高速旋轉,可在 10 ...

2025-11-05 -

重慶鑄鐵軋輥咨詢報價

重慶鑄鐵軋輥咨詢報價技術發展趨勢材料創新:高速鋼軋輥: 具有更高的耐磨性和抗熱裂性,壽命比傳統合金鑄鋼輥長2-3倍,已成為**冷軋和熱軋的主流選擇。陶瓷材料軋輥: 處于研發階段,具有極高的硬度和耐磨性,但韌性和成本是主要挑戰。表面處理技術: 如激光熔覆、等離子噴涂等,用于修復磨損...

2025-11-05 -

上海國產軋輥聯系方式

上海國產軋輥聯系方式常州康普斯冶金設備科技有限公司的金屬導輥采用 “基材鍛造 + 表面強化” 的復合工藝,基材選用質量 42CrMo 合金鋼,經調質處理后確保強韌性;表面采用高速鋼堆焊技術,形成厚度 3-5mm 的耐磨層。公司對基材的鍛造過程實行全程質量監控,每批次基材都需進行金...

2025-11-05 -

甘肅中間軋輥報價表

甘肅中間軋輥報價表鋁加工行業支撐輥是鋁板帶軋機中用于承載和支撐工作輥的重要部件,主要安裝在四輥、六輥及多輥軋機中,用于分擔軋制載荷并保持軋制系統的穩定性。該支撐輥采用質量合金鍛鋼制造,經過模鍛、調質、深冷處理及精密磨削等多道工藝加工,具有**度、高韌性和優良的抗疲勞性能。輥頸部...

2025-11-05 -

江蘇軋輥報價表

江蘇軋輥報價表借鑒先進軋輥制備原理,常州康普斯冶金設備科技有限公司的耐磨軋輥通過優化成分設計,形成大量細小均勻的共晶碳化物,顯微硬度達基體的 1.5 倍以上。公司的材料研發團隊針對不同磨損工況,研發多種耐磨合金配方,可根據客戶使用場景推薦比較好材質方案。這些碳化物構成耐磨支...

2025-11-05 -

廣東鑄鐵軋輥廠家直銷

廣東鑄鐵軋輥廠家直銷常州康普斯冶金設備科技有限公司的高速鋼軋輥搭載自主研發的快速堆焊技術體系,其**在于**高速鋼軋輥加工堆焊裝置 —— 通過軋輥固定座與移動座的同軸心設計,配合上料翹板與支撐座組成的快速裝卸機構,將傳統堆焊的等待時間縮短 40% 以上。作為深耕冶金設備領域 10...

2025-11-05 -

山西出口軋輥哪里買

山西出口軋輥哪里買軋輥改制通過精確的檢測和加工,使報廢軋輥得以重新安全使用,是冶金企業降本增效和綠色制造的重要實踐。12軋輥舊輥改新輥是指對達到報廢標準的軋輥進行修復和再制造,使其恢復使用性能的技術。該技術能***降低采購成本、減少資源浪費,是冶金企業降本增效和綠色制造的重要實...

2025-11-05 -

河北合金軋輥市場報價

河北合金軋輥市場報價常州康普斯冶金設備科技有限公司的金屬導輥采用 “基材鍛造 + 表面強化” 的復合工藝,基材選用質量 42CrMo 合金鋼,經調質處理后確保強韌性;表面采用高速鋼堆焊技術,形成厚度 3-5mm 的耐磨層。公司對基材的鍛造過程實行全程質量監控,每批次基材都需進行金...

2025-11-05 -

安徽中間軋輥廠家供應

安徽中間軋輥廠家供應材”與“藝”的匹配:不同的軋輥材料(如高鉻鑄鐵、高速鋼、高鉻鋼、鍛造合金鋼等)有其特定的熱處理工藝。熱處理工藝必須根據材料的化學成分、相變特性以及軋輥的**終使用要求(如用在粗軋還是精軋)來“量身定制”。例如高鉻鑄鐵軋輥:需要通過高溫淬火+回火,使其基體中的碳...

2025-11-05 -

河南精密軋輥幾天時間

河南精密軋輥幾天時間典型熱軋工作輥材質分類根據合金含量和性能特點,熱軋工作輥主要有以下幾類:1.60CrNiMo系列(常規鍛鋼輥)典型成分:C:0.55-0.65%,Cr:0.8-1.5%,Ni:0.8-1.5%,Mo:0.2-0.4%特點:具有良好的強韌性配合,綜合性能均衡。是...

2025-11-05 -

安徽國產軋輥質量檢測

安徽國產軋輥質量檢測常州康普斯冶金設備科技有限公司的鋁箔軋輥采用碳纖維復合材料與金屬鑲套的組合結構,輥體重量較傳統鋼輥減輕 60%,設備啟動能耗降低 25%。公司針對鋁箔軋制易粘連的問題,與高校合作研發特氟龍涂層配方,經過上百次涂層附著力測試,確定比較好涂覆工藝。表面采用特氟龍涂...

2025-11-05 -

陜西鑄鐵軋輥多久

陜西鑄鐵軋輥多久直接決定產品質量:尺寸精度:軋輥的孔型設計和加工精度直接決定了軋材的斷面形狀、尺寸和公差。表面質量:軋輥自身的表面光潔度、硬度均勻性和抗缺陷能力,會“復印”到軋材表面,直接影響產品的表面等級(如光潔度、有無劃傷、麻點等)。影響生產效率與成本:軋制穩定性:高性能...

2025-11-05 -

河南軋輥價格信息

河南軋輥價格信息機械加工與磨削:車削加工出基本外形。精密磨削:這是**關鍵的一步。使用高精度軋輥磨床,磨削出精確的輥型(如CVC、SmartCrown等復雜曲線)和特定的表面粗糙度(如毛面輥的粗糙度控制)。檢測:全程進行超聲波探傷、硬度檢測、金相組織分析等,確保產品質量。六、...

2025-11-05 -

上海鍛鋼軋輥哪里買

上海鍛鋼軋輥哪里買為滿足冷軋產品的高表面質量需求,常州康普斯冶金設備科技有限公司的冷軋軋輥采用**磨削裝置,通過緩沖組件吸收磨削振動,使輥面粗糙度可達 Ra0.02μm。公司的超精磨削車間實行恒溫恒濕管控,溫度控制在 20±2℃,濕度控制在 50±5%,避免環境因素影響磨削精度...

2025-11-05 -

福建冷軋軋輥價格信息

福建冷軋軋輥價格信息考慮到帶鋼生產線的連續運行需求,常州康普斯冶金設備科技有限公司的帶鋼軋輥采用模塊化設計,配合**堆焊裝置的快速上料機構,換輥時間縮短至 30 分鐘以內。公司的研發團隊深入調研國內 20 余家帶鋼生產企業的換輥流程,針對傳統換輥耗時長、操作復雜的問題,優化軋輥連...

2025-11-05 -

湖北軋輥供應商家

湖北軋輥供應商家常州康普斯冶金設備科技有限公司的精密軋輥依托**磨削與檢測技術,尺寸精度控制在 ±0.001mm,圓跳動誤差≤0.002mm。公司的精密加工車間采用全封閉管理,配備空氣凈化系統,減少粉塵對加工精度的影響,同時配備高精度檢測設備,確保每支軋輥都達到微米級精度要求...

2025-11-04 -

陜西熱軋軋輥廠家供應

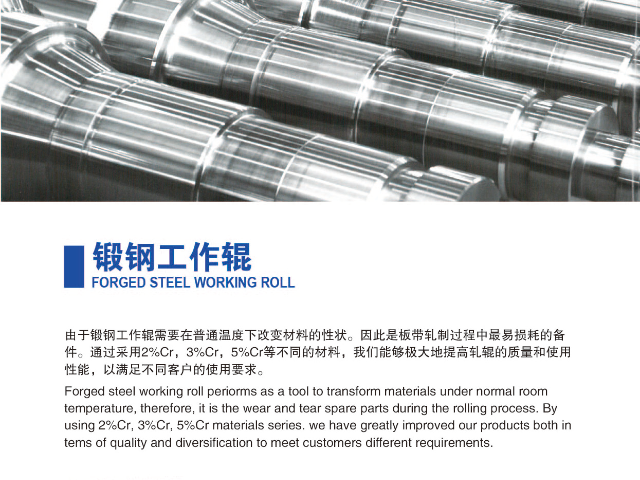

陜西熱軋軋輥廠家供應冷軋支承輥是冷軋機中承受軋制力并支撐工作輥運行的重要部件,常用于四輥、六輥及多輥冷軋機。其主要作用是分擔和傳遞軋制載荷,確保工作輥在高壓條件下保持穩定的幾何形狀和軋制精度。冷軋支承輥采用質量合金鍛鋼制造,經過模鍛、調質、深冷處理及精密磨削等多道工藝加工,具有*...

2025-11-04