潮州機械金屬粉末注射廠家

MIM技術兼容多種金屬材料體系,涵蓋鐵基、鎳基、鈷基合金以及鈦合金、不銹鋼等,能夠根據(jù)應用場景定制材料性能。例如,在消費電子領域,316L不銹鋼通過MIM成型后,經固溶處理和時效強化,抗拉強度可達800MPa,耐腐蝕性滿足鹽霧測試1000小時無銹蝕,適用于手機轉軸、智能手表表殼等高頻使用部件;在汽車工業(yè)中,低合金鋼(如4140鋼)經MIM制造的傳動齒輪,通過滲碳淬火處理,表面硬度可達HRC58-62,心部韌性保持良好,滿足20萬次疲勞測試需求。此外,MIM支持材料成分的精確調控,如添加0.1%-0.5%的鉬元素可提升不銹鋼的高溫穩(wěn)定性,添加0.05%的硼元素能細化晶粒,提高材料強度。近年來,多材料MIM技術(如金屬-陶瓷復合成型)進一步拓展了應用邊界,例如在發(fā)動機閥門中集成耐磨碳化鎢涂層,實現(xiàn)局部區(qū)域性能的梯度優(yōu)化。金屬粉末注射成型工藝,實現(xiàn)不銹鋼材料高效循環(huán)利用。潮州機械金屬粉末注射廠家

醫(yī)療器械對轉軸的生物相容性、耐腐蝕性提出極高要求。MIM工藝通過采用316L不銹鋼、鈦合金(Ti-6Al-4V)等醫(yī)用級材料,結合無氧燒結技術,使零件表面氧化層厚度≤0.5μm,滿足ISO10993生物安全性標準。例如,在手術機器人關節(jié)轉軸制造中,MIM工藝實現(xiàn)了0.3mm半徑圓角的精細成型,避免應力集中導致的疲勞斷裂。同時,通過優(yōu)化粘結劑脫除工藝(如催化脫脂),將燒結后零件的碳含量控制在0.03%以下,防止腐蝕敏感性的增加。此類轉軸已通過FDA510(k)認證,廣泛應用于內窺鏡、植入式器械等高級醫(yī)療設備。廣州鎖具金屬粉末注射加工廠家澤信研發(fā)可回收粘結劑體系,推動MIM行業(yè)綠色化發(fā)展。

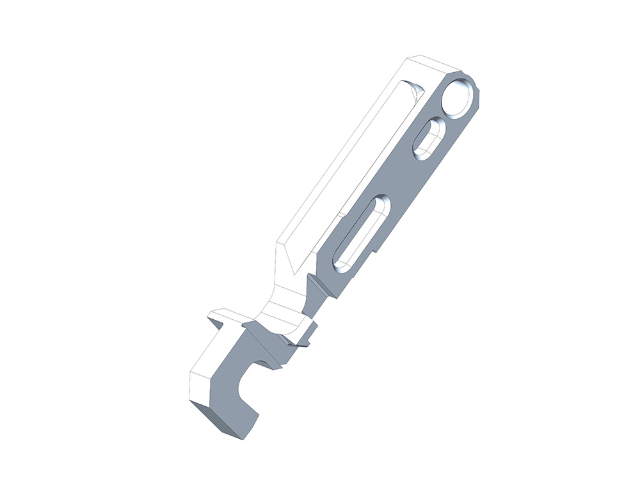

隨著智能制造和材料科學的進步,五金工具MIM技術正朝更高精度、更復雜功能和更可持續(xù)的方向發(fā)展。一方面,多材料MIM技術(如金屬-陶瓷復合成型)將實現(xiàn)工具局部區(qū)域的性能梯度優(yōu)化,例如在鉆頭切削刃嵌入碳化鎢涂層,提升耐磨性同時保持柄部韌性。另一方面,4D打印與MIM的結合將賦予工具形狀記憶功能,如可變形套筒在高溫下自動適配不同規(guī)格螺母。此外,數(shù)字化工藝優(yōu)化(如AI模擬燒結收縮)將使零件精度提升至±0.01mm,滿足航空航天級工具需求。在可持續(xù)方面,生物基粘結劑的開發(fā)將減少化石燃料依賴,而氫基還原粉的應用可降低燒結能耗30%。據(jù)預測,到2030年,全球五金工具MIM市場規(guī)模將突破15億美元,年復合增長率達14%,成為高級工具制造的關鍵技術。

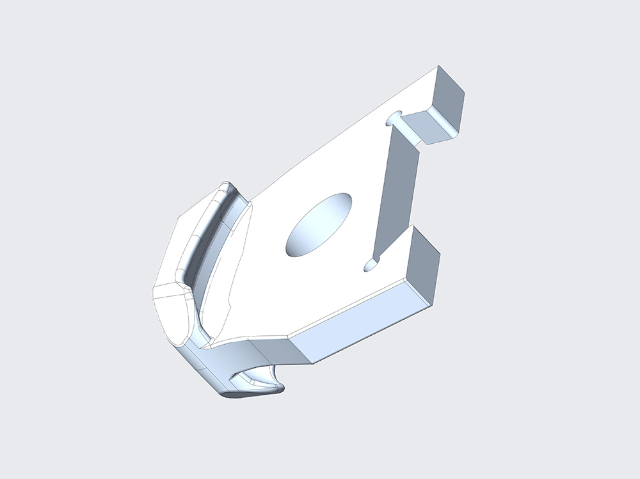

金屬粉末注射成型技術在多個行業(yè)得到了廣泛的應用。在汽車行業(yè),MIM技術可用于制造發(fā)動機零件、傳動系統(tǒng)零件、燃油系統(tǒng)零件等,如齒輪、凸輪軸、噴油嘴等。這些零件要求具有高的強度、高耐磨性和良好的尺寸精度,MIM技術能夠滿足這些要求,同時降低生產成本。在電子行業(yè),MIM技術廣泛應用于制造手機、電腦等電子產品的零部件,如連接器、接插件、結構件等。由于電子產品對零部件的小型化、高精度和復雜性要求越來越高,MIM技術憑借其優(yōu)勢成為理想的選擇。在醫(yī)療器械領域,MIM技術可用于制造手術器械、植入物等,如骨科植入物、牙科種植體等。這些醫(yī)療器械對材料的生物相容性、力學性能和尺寸精度要求極高,MIM技術能夠確保產品的質量和安全性。此外,在航空航天、五金工具、鐘表等行業(yè),MIM技術也有著重要的應用,為這些行業(yè)的發(fā)展提供了有力的支持。定制不同規(guī)格金屬粉末注射產品,滿足細分行業(yè)準確需求。

轉軸金屬粉末注射成型(MetalInjectionMolding,簡稱MIM)技術是一種將現(xiàn)代塑料注射成型技術引入粉末冶金領域而形成的新型近凈成型技術。它巧妙地融合了塑料注射成型的優(yōu)勢與粉末冶金的特性,為轉軸這類精密零部件的制造開辟了新的途徑。在轉軸制造中,該技術首先將金屬粉末與熱塑性粘結劑按一定比例均勻混合,制成具有良好流動性的喂料。隨后,通過注射成型機將喂料注射到模具型腔中,冷卻后得到轉軸的生坯。生坯經過脫脂處理,去除其中的粘結劑,再經過燒結,使金屬粉末顆粒相互結合,形成具有一定強度和密度的轉軸零件。與傳統(tǒng)制造工藝相比,MIM技術能夠實現(xiàn)轉軸的高精度、復雜形狀成型,且生產效率高、材料利用率高,很大降低了生產成本,尤其適用于大批量生產小型、精密的轉軸產品。MIM工藝降低材料浪費,金屬利用率達95%以上,優(yōu)于傳統(tǒng)加工。河源五金工具金屬粉末注射工廠直銷

金屬粉末注射成型工藝,突破傳統(tǒng)加工對形狀的限制瓶頸。潮州機械金屬粉末注射廠家

燒結是MIM工藝中實現(xiàn)零件致密化與性能提升的關鍵步驟。其原理是通過高溫(通常為金屬熔點的70%-90%)使粉末顆粒間發(fā)生擴散連接,消除孔隙并形成連續(xù)金屬基體。例如,316L不銹鋼的燒結溫度為1350-1400℃,保溫時間2-4小時,配合氫氣氣氛還原表面氧化層,可獲得抗拉強度>520MPa、延伸率>30%的零件,性能接近鍛造材料;鈦合金(Ti6Al4V)的燒結則需在真空或氬氣保護下進行,溫度控制在1250-1300℃,以避免晶粒粗化導致韌性下降。燒結后的零件可能需進行后處理以進一步提升性能:熱處理(如固溶+時效)可調整組織結構,提高硬度與耐磨性;表面處理(如拋光、噴砂、PVD鍍層)可改善外觀與耐腐蝕性。某汽車零部件廠商通過優(yōu)化燒結曲線與后續(xù)深冷處理,將變速箱同步器齒環(huán)的疲勞壽命從10萬次提升至50萬次,滿足了高級車型的嚴苛要求。潮州機械金屬粉末注射廠家

- 浙江異形復雜金屬粉末注射廠家現(xiàn)貨 2025-12-21

- 深圳鎖具金屬粉末注射報價 2025-12-21

- 湛江金屬粉末注射推薦廠家 2025-12-21

- 河源五金金屬粉末注射銷售廠家 2025-12-21

- 茂名五金金屬粉末注射加工 2025-12-21

- 陽江LED箱體金屬粉末注射加工廠家 2025-12-21

- 汕頭轉軸金屬粉末注射公司 2025-12-21

- 浙江鎖具金屬粉末注射報價 2025-12-21

- 江蘇五金金屬粉末注射加工 2025-12-21

- 廣州五金金屬粉末注射加工廠家 2025-12-21

- 哈爾濱汽車料架非標定制工廠 2025-12-21

- 博特直線導軌銷售廠 2025-12-21

- 江陰定制涂裝設備24小時服務 2025-12-21

- 福州日東工具價格 2025-12-21

- 重慶哪里有工具柜推薦廠家 2025-12-21

- 無錫質量涂裝設備定制價格 2025-12-21

- 搬運機器人自動化立體倉庫批發(fā)廠家 2025-12-21

- 山東定制工具柜工廠直銷 2025-12-21

- 江西有哪些直線模組銷售廠家 2025-12-21

- 河北電柜門鎖生產廠家 2025-12-21