廣州異形復(fù)雜金屬粉末注射廠家供應(yīng)

金屬粉末注射成型(MetalInjectionMolding,MIM)是一種將粉末冶金與塑料注射成型技術(shù)深度融合的近凈成形工藝。其關(guān)鍵原理是通過將金屬粉末與熱塑性粘結(jié)劑混合制成均勻喂料,利用注射成型機將喂料注入精密模具,形成具有復(fù)雜幾何形狀的“生坯”,再經(jīng)過脫脂(去除粘結(jié)劑)和燒結(jié)(高溫致密化)兩步關(guān)鍵后處理,終獲得密度接近理論值(>98%)的金屬零件。MIM的工藝流程可分為四大階段:喂料制備(粉末與粘結(jié)劑混合、造粒)、注射成型(模腔填充、保壓冷卻)、脫脂(熱解或溶劑溶解粘結(jié)劑)、燒結(jié)(粉末顆粒擴散連接)。相較于傳統(tǒng)加工方式,MIM能夠突破幾何形狀限制,實現(xiàn)內(nèi)部孔洞、薄壁結(jié)構(gòu)(壁厚<0.3毫米)、微小特征(尺寸<0.05毫米)的一體化成型,且材料利用率高達(dá)95%以上,尤其適合中小批量(年產(chǎn)量1萬-50萬件)的高精度、復(fù)雜結(jié)構(gòu)零件生產(chǎn),已成為消費電子、醫(yī)療器械、汽車零部件等領(lǐng)域的關(guān)鍵制造技術(shù)。澤信產(chǎn)品覆蓋消費電子、汽車、醫(yī)療等領(lǐng)域,滿足多行業(yè)輕量化需求。廣州異形復(fù)雜金屬粉末注射廠家供應(yīng)

MIM技術(shù)的材料適用性正從傳統(tǒng)不銹鋼、低合金鋼向高性能合金和復(fù)合材料擴展。目前,可商業(yè)化應(yīng)用的MIM材料已超過50種,包括鐵基(如4140鉻鉬鋼)、鎳基(如Inconel718高溫合金)、鈷基(如Stellite6耐磨合金)以及鈦合金(如Ti6Al4V)。其中,鈦合金MIM零件因生物相容性優(yōu)異,在醫(yī)療植入物領(lǐng)域增長迅速:某企業(yè)利用MIM技術(shù)制造的髖關(guān)節(jié)球頭,通過優(yōu)化粉末粒徑分布(D50=8微米)和燒結(jié)工藝,將孔隙率降低至0.5%以下,疲勞壽命較傳統(tǒng)鑄造件提升3倍。此外,金屬-陶瓷復(fù)合粉末的MIM成型也取得突破,例如在316L不銹鋼基體中添加10%碳化鎢(WC)顆粒,可制備出硬度達(dá)HRC60的模具鑲件,使用壽命較普通模具鋼提高5倍。在應(yīng)用領(lǐng)域方面,MIM正從消費電子(如手機卡托、攝像頭支架)向航空航天(如渦輪葉片冷卻孔結(jié)構(gòu)件)、能源(如燃料電池雙極板)等高級市場滲透,預(yù)計到2025年全球MIM市場規(guī)模將突破50億美元。茂名鎖具金屬粉末注射專業(yè)團(tuán)隊把控金屬粉末注射流程,確保產(chǎn)品品質(zhì)始終如一。

隨著全球新能源汽車銷量突破2000萬輛,MIM技術(shù)在電機轉(zhuǎn)子、電池連接件等領(lǐng)域的需求將快速增長。預(yù)計到2027年,新能源汽車用MIM零件市場規(guī)模將達(dá)15億美元,年復(fù)合增長率25%。L4級自動駕駛普及推動激光雷達(dá)、4D毫米波雷達(dá)等傳感器支架需求。MIM鈦合金支架憑借輕量化(減重40%)和高剛性(模量110GPa)優(yōu)勢,將成為主流解決方案。特斯拉Optimus等機器人關(guān)節(jié)采用MIM微型諧波齒輪,抗疲勞強度提升3倍。預(yù)計到2025年,人形機器人用MIM零件市場規(guī)模將突破50億元,占汽車領(lǐng)域需求的15%。技術(shù)迭代與材料創(chuàng)新

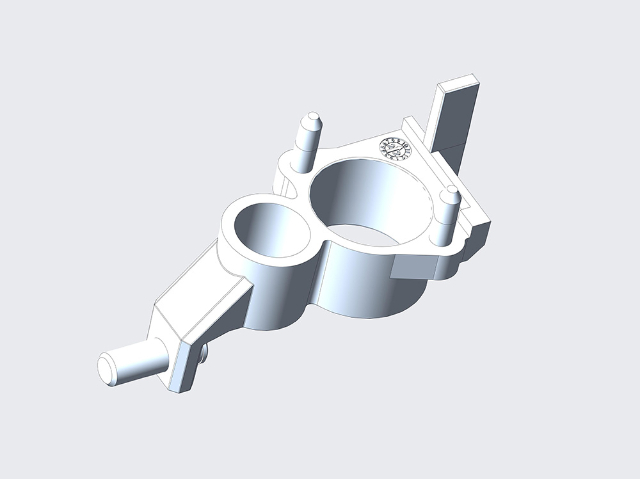

MIM技術(shù)廣泛應(yīng)用于渦輪增壓器、燃油噴射系統(tǒng)等高溫高壓環(huán)境部件。例如,渦輪增壓器轉(zhuǎn)子通過MIM成型實現(xiàn)0.3mm級葉片精度,配合鎳基高溫合金材料,在650℃下抗拉強度達(dá)1100MPa,較傳統(tǒng)鍛造件提升20%。燃油噴射閥芯采用MIM制造后,噴孔直徑精度達(dá)±0.005mm,燃油霧化效率提升15%,滿足國六排放標(biāo)準(zhǔn)。在變速箱領(lǐng)域,MIM同步器齒轂將傳統(tǒng)工藝需焊接的齒圈、花鍵整合為單一零件,重量減輕30%,同步時間縮短至0.8秒。底盤系統(tǒng)中,MIM制造的轉(zhuǎn)向系統(tǒng)U型夾實現(xiàn)0.1mm級間隙控制,轉(zhuǎn)向響應(yīng)速度提升20%。賽車制動裝置采用MIM碳纖維增強鋁基復(fù)合材料筒管,比剛度達(dá)200GPa/(g/cm3),較純鋁提升3倍。金屬粉末注射成型效率優(yōu),助力企業(yè)提升產(chǎn)能核心競爭力。

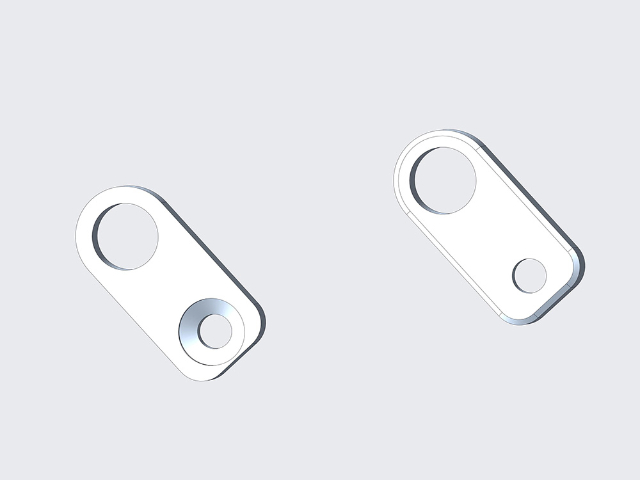

金屬粉末注射成型(MIM)在消費電子領(lǐng)域的應(yīng)用已成為實現(xiàn)產(chǎn)品小型化、功能集成化的關(guān)鍵技術(shù)。智能手機、可穿戴設(shè)備等對零部件的尺寸精度(±0.02mm)、結(jié)構(gòu)復(fù)雜度(如0.3mm內(nèi)螺紋)和材料性能(高的強度、耐腐蝕)要求極高。例如,蘋果iPhone的SIM卡托通過MIM成型,將傳統(tǒng)機加工需分步制造的卡槽、彈簧片和定位銷整合為單一零件,厚度只1.2mm,卻能承受50N的插拔力而不變形。在TWS耳機充電盒中,MIM制造的鉸鏈軸實現(xiàn)0.1mm級間隙控制,開合壽命達(dá)10萬次以上,遠(yuǎn)超傳統(tǒng)沖壓工藝的2萬次。此外,MIM支持多材料復(fù)合成型,如將不銹鋼(強度)與銅合金(導(dǎo)電性)結(jié)合,制造出同時具備結(jié)構(gòu)支撐和電磁屏蔽功能的手機中框組件,使5G信號衰減降低30%。隨著折疊屏手機的普及,MIM技術(shù)已成為鉸鏈系統(tǒng)關(guān)鍵部件(如齒輪組、同步板)的主流制造方案,單臺設(shè)備鉸鏈零件數(shù)量從傳統(tǒng)方案的12個減少至4個,裝配效率提升4倍。金屬粉末注射成型可批量生產(chǎn),適配大規(guī)模工業(yè)制造場景。韶關(guān)轉(zhuǎn)軸金屬粉末注射推薦廠家

高純度不銹鋼粉末,為金屬粉末注射成型奠定質(zhì)優(yōu)基礎(chǔ)。廣州異形復(fù)雜金屬粉末注射廠家供應(yīng)

金屬粉末注射成型(MetalInjectionMolding,MIM)是一種將粉末冶金與塑料注射成型技術(shù)相結(jié)合的近凈成型工藝。其關(guān)鍵流程分為四個階段:首先,將微米級金屬粉末(粒徑通常為2-20μm)與熱塑性粘結(jié)劑(如聚甲醛、石蠟)按體積比60:40混合,通過密煉機均勻塑化形成喂料;其次,將喂料加熱至150-200℃后注入精密模具型腔,成型出與終產(chǎn)品形狀接近的生坯;隨后,生坯通過溶劑脫脂或催化脫脂去除大部分粘結(jié)劑,形成多孔骨架;,在高溫?zé)Y(jié)爐(1100-1400℃)中完成致密化,使金屬顆粒通過擴散連接形成全致密零件。該工藝突破了傳統(tǒng)粉末冶金只能制造簡單形狀的限制,可實現(xiàn)內(nèi)齒、異形槽、薄壁等復(fù)雜結(jié)構(gòu)的同步成型,材料利用率高達(dá)95%以上,明顯優(yōu)于機加工(材料去除率常達(dá)70%)。廣州異形復(fù)雜金屬粉末注射廠家供應(yīng)

- 潮州機械金屬粉末注射 2025-12-21

- 浙江異形復(fù)雜金屬粉末注射廠家現(xiàn)貨 2025-12-21

- 深圳鎖具金屬粉末注射報價 2025-12-21

- 湛江金屬粉末注射推薦廠家 2025-12-21

- 河源五金金屬粉末注射銷售廠家 2025-12-21

- 茂名五金金屬粉末注射加工 2025-12-21

- 陽江LED箱體金屬粉末注射加工廠家 2025-12-21

- 汕頭轉(zhuǎn)軸金屬粉末注射公司 2025-12-21

- 浙江鎖具金屬粉末注射報價 2025-12-21

- 江蘇五金金屬粉末注射加工 2025-12-21

- 哈爾濱汽車料架非標(biāo)定制工廠 2025-12-21

- 博特直線導(dǎo)軌銷售廠 2025-12-21

- 江陰定制涂裝設(shè)備24小時服務(wù) 2025-12-21

- 福州日東工具價格 2025-12-21

- 重慶哪里有工具柜推薦廠家 2025-12-21

- 無錫質(zhì)量涂裝設(shè)備定制價格 2025-12-21

- 搬運機器人自動化立體倉庫批發(fā)廠家 2025-12-21

- 山東定制工具柜工廠直銷 2025-12-21

- 江西有哪些直線模組銷售廠家 2025-12-21

- 河北電柜門鎖生產(chǎn)廠家 2025-12-21