廣東帶式真空干燥生產廠家

該設備的工藝優勢在制藥與食品行業體現得尤為突出。在中藥浸膏干燥領域,傳統噴霧干燥因高溫導致有效成分損失的問題,在帶式真空干燥中得到根本性解決。實驗數據顯示,采用該技術處理的銀杏葉提取物,其黃酮類化合物保留率較噴霧干燥提升28%,且干燥后顆粒呈現多孔微晶結構,流動性指數達0.92,可直接用于壓片工藝。Drylabo系列通過數字化軸向糾偏技術,將料帶跑偏量控制在±0.5mm以內,配合CIP在線清洗系統,使設備在批間轉換時清洗時間縮短至45分鐘,符合FDA的GMP認證要求。在速溶茶生產中,該設備處理的茶濃縮液經60分鐘干燥后,顆粒速溶性達98%,較傳統流化床干燥提升15個百分點。ZDW型機組更創新采用過熱水循環加熱技術,使熱效率較蒸汽加熱提升22%,單臺設備日處理量可達600kg,在維生素C干燥項目中實現能耗降低31%的同時,產品色值穩定在E10%≤2.5的行業先進水平。化妝品廠,干燥機處理原料,確保化妝品成分穩定。廣東帶式真空干燥生產廠家

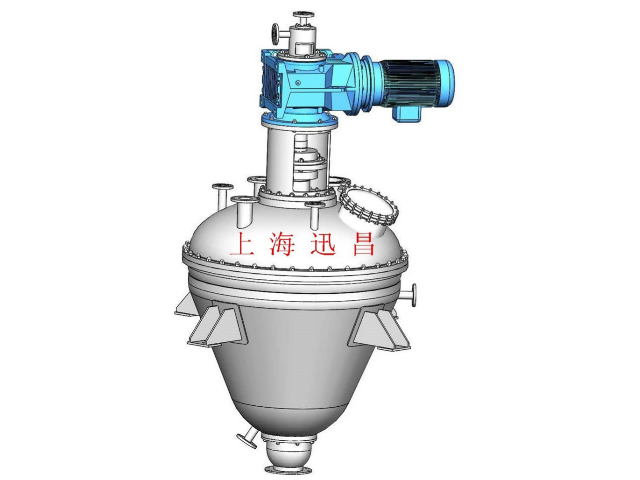

筒錐式螺帶攪拌干燥機是一種集反應、過濾、干燥等多種功能于一體的先進設備,普遍應用于化工、醫藥、食品加工等多個領域。其獨特的設計使得該機能夠在全封閉的操作環境下,對物料進行高效的加熱、冷卻、攪拌、過濾和干燥處理。筒錐式螺帶攪拌干燥機的筒體和錐體段均設有夾套,可通過熱載體或冷載體對物料進行靈活的加熱或冷卻操作。同時,其內部配備的螺帶攪拌裝置能夠使物料在設備內產生軸向、徑向和周向的三向復合運動,確保物料充分翻動、均勻攪拌,從而達到理想的反應和干燥效果。在過濾階段,筒錐式螺帶攪拌干燥機通過特殊的圓錐形過濾裝置和螺帶攪拌器的緊密配合,使物料在薄層濾餅條件下進行高效過濾。這種設計不僅提高了過濾速率,還確保了濾液的清澈度。此外,該機的出料口設于設備高位,結合內部攪拌的正反轉,可實現物料的自動完全出料,避免了物料殘留和人工干預,從而保證了物料的純度和生產環境的把控度。筒錐式螺帶攪拌干燥機以其高效、靈活、封閉的操作特點,成為了眾多行業中不可或缺的干燥設備。福州方形真空干燥蜜餞加工廠,干燥機烘干蜜餞,保留糖分和風味。

單錐螺帶真空干燥機具有明顯的環保優勢。其真空干燥系統由真空泵、集水器、管道和閥門等組成,能夠在干燥過程中將水汽及時帶走,避免了有害物質的排放。此外,該設備還能在低溫下使物料中的水分汽化,特別適用于干燥熱敏性物料。在制藥行業中,這種干燥機能夠保持物料晶形的完整無損,確保藥品的質量和穩定性。同時,其全密封的結構設計也有效防止了異物污染,提高了產品的潔凈度和安全性。單錐螺帶真空干燥機以其獨特的攪拌方式、高效的干燥效果、明顯的環保優勢和普遍的應用領域,成為了眾多行業不可或缺的重要設備。

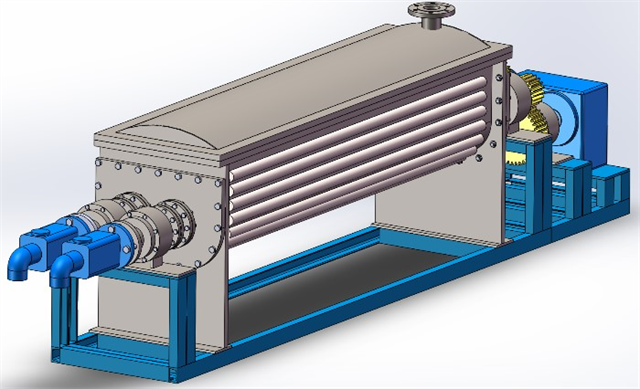

以內轉盤加熱薄膜蒸發干燥機是一種高效且先進的化工設備,普遍應用于制藥、食品、化工及環保等多個領域。該設備通過內轉盤的高速旋轉,將物料均勻涂布在加熱面上,形成一層極薄的液膜。這種設計極大地增加了物料的受熱面積,從而提高了蒸發效率。內轉盤加熱薄膜蒸發干燥機的工作原理是利用轉盤旋轉產生的離心力,使物料在加熱面上均勻分布并迅速蒸發。同時,設備內部配備的高效熱傳導系統,確保了加熱面的溫度均勻且可控,避免了局部過熱導致的物料變質問題。此外,該設備還具備出色的物料處理能力,能夠處理高粘度、熱敏性及易結晶的物料,且蒸發過程中無需額外添加輔助劑,確保了產品的純凈度和質量。以內轉盤加熱薄膜蒸發干燥機憑借其高效、節能、穩定的特點,成為了現代化工生產中不可或缺的重要設備。玻璃生產流程里,干燥機烘干玻璃原料,保障玻璃質量。

單錐混合真空干燥機作為化工、制藥、食品等行業的重要設備,其設計融合了真空環境與動態混合技術,明顯提升了熱敏性物料的干燥效率。該設備采用立式錐形筒體結構,通過夾套加熱與螺帶攪拌系統的協同作用,使物料在密閉容器內形成三維循環運動。外螺帶推動物料向上流動,內螺帶引導物料向下回流,形成對流、剪切與摻混的復合運動軌跡,確保物料與加熱面的充分接觸。以DLG-2000型設備為例,其有效傳熱面積可達容器表面積的1.4倍,配合-0.095MPa的真空度,使水的沸點降低至40℃以下,特別適用于原料藥、納米材料等對溫度敏感的物料。設備內置的金屬燒結網過濾器可實時反吹清潔,防止粉塵堵塞真空通道,確保連續運行穩定性。實驗數據顯示,該機型干燥效率是傳統雙錐回轉真空干燥機的3-5倍,且能耗降低30%以上,符合新版GMP規范中關于無菌原料藥生產的要求。干燥機的熱風循環系統需配備初效過濾器,防止≥5μm的顆粒進入加熱腔體。卡波姆干燥改造

高效沸騰干燥機的進風溫度需分階段控制,預熱段溫度應比干燥段低10-15℃。廣東帶式真空干燥生產廠家

在碳中和背景下,熱泵低溫干燥機的節能特性展現出明顯的環境效益。以處理量為1噸/小時的機型為例,其綜合能效比(COP)可達3.8以上,相比蒸汽干燥系統每年可減少二氧化碳排放約120噸。這種優勢源于其獨特的熱回收系統——通過回熱器將排濕空氣中的余熱進行三級梯度利用,使熱能利用率突破90%。在設備運行穩定性方面,采用變頻壓縮機的熱泵系統可根據物料含水率實時調整輸出功率,配合智能除霜技術確保蒸發器在-10℃環境溫度下仍能高效運行。針對不同物料的干燥特性,現代熱泵干燥機已發展出脈沖氣流、真空耦合等復合干燥模式,例如在海鮮干燥中,通過階段性抽真空將沸點降至25℃,既保留了ω-3脂肪酸等熱敏成分,又將干燥周期縮短30%。隨著物聯網技術的融入,新一代設備已具備遠程監控、工藝參數云端優化等功能,通過大數據分析可針對不同產地、不同批次的物料自動生成很好的干燥曲線,使設備綜合利用率提升至85%以上,為農產品深加工產業提供了高效、綠色的技術解決方案。廣東帶式真空干燥生產廠家

- 冷凍真空低溫干燥供貨公司 2025-12-21

- 吡蟲啉結晶價格 2025-12-21

- 連續過濾設計 2025-12-20

- 蒸發結晶器生產廠家 2025-12-20

- 熱泵低溫干燥廠商 2025-12-20

- 冷凍干燥專業生產 2025-12-20

- 空心板片冷卻發汗提純結晶器優化設計 2025-12-20

- 多層盤式連續真空干燥專業定制 2025-12-20

- 哈爾濱立式平底葉輪螺旋組合攪拌干燥 2025-12-19

- 太原管道式連續過濾濃縮 2025-12-19

- 吉林沉淀硫酸鋇顏料 2025-12-21

- 廊坊比較好的雙苯并十八冠醚六廠家電話 2025-12-21

- 浦東新區質量硼砂量大從優 2025-12-21

- 空調防塵過濾海綿片材貨源充足 2025-12-21

- 邢臺本地冠醚 2025-12-21

- 什么是UV膠價錢 2025-12-21

- 天津UV膠現貨直發 2025-12-21

- 鈣長石質隔熱耐火磚28級 2025-12-21

- 金華POM耐高溫抗氧劑Chiguard 1064 2025-12-21

- 遠程監控配料儀有哪些 2025-12-21