多層盤式連續真空干燥專業定制

從結構創新到功能拓展,大型連續真空干燥機的技術演進始終圍繞提高其干燥效率與降低運行成本展開。其重要部件真空腔體采用雙層夾套設計,內層選用316L不銹鋼以抵御腐蝕性物料侵蝕,外層嵌入導熱油循環系統,通過精確控溫實現熱能的高效利用。在物料輸送方面,螺旋推進器與振動流化床的復合結構有效解決了高粘度物料的粘連問題,配合真空環境下的低氧條件,大幅延長了易氧化物料的保質期。以食品行業為例,該設備在凍干果蔬生產中可將干燥周期縮短40%,同時保留95%以上的營養成分,產品復水性明顯優于噴霧干燥工藝。在能源管理層面,設備集成的余熱回收裝置可將排出蒸汽的潛熱轉化為預熱能源,配合變頻驅動技術,使綜合能耗較傳統設備降低25%-30%。此外,模塊化設計理念使得設備可根據生產規模靈活擴展,從單線日產5噸到百噸級生產線均能通過增減腔體單元實現快速適配,這種靈活性為中小企業技術升級與大型企業產能擴張提供了低成本解決方案,進一步推動了真空干燥技術的產業化應用。酶制劑生產流程里,干燥機烘干酶制劑,保持酶活性。多層盤式連續真空干燥專業定制

帶式真空粘稠液連續干燥機作為現代工業干燥領域的重要設備之一,其設計理念與工藝特性深刻契合了高粘度、熱敏性物料的干燥需求。該設備通過真空環境與連續化傳輸的結合,實現了對中藥浸膏、植物提取物、食品添加劑等粘稠液態物料的低溫高效干燥。其重要結構由多層不銹鋼履帶、單獨控溫加熱板、真空抽氣系統及自動化布料裝置構成,物料經供料泵均勻鋪展在履帶上,在真空度可調的密閉環境中依次通過預熱區、恒速干燥區、減速干燥區及冷卻區。以中藥濃縮液為例,該設備可在40-60℃的低溫條件下,通過履帶與加熱板的直接接觸傳熱,使物料水分在30-60分鐘內逐步蒸發,形成含水率低于5%的疏松多孔結構。這種干燥方式不僅避免了高溫導致的有效成分降解,還通過結晶效應與微孔結構的形成,明顯提升了物料的流動性與速溶性,為后續制粒、壓片或灌膠囊等工序提供了理想原料。多層盤式連續真空干燥專業定制印刷廠內,干燥機烘干印刷品,防止油墨暈染影響效果。

該設備的熱能利用效率較傳統機型提升35%以上,其雙層筒體結構采用304不銹鋼內膽與巖棉保溫層復合設計,可將熱損耗控制在8%以內。在熱風循環系統方面,設備采用高頻加熱器與離心風機組合,熱風溫度可在60-180℃范圍內精確調控,配合雙管排濕口設計,使濕氣排放效率提升40%。以塑料顆粒干燥為例,當處理量為2噸/批次時,設備綜合能耗只為28元/噸,較橫流式干燥機降低18%。在操作便捷性上,設備配備可開啟式頂蓋與側向清料門,配合螺旋反轉清料功能,可在15分鐘內完成物料更換與設備清理。此外,設備通過模塊化設計實現一機多用,關閉加熱系統后可作為普通混合機使用,滿足不同生產場景需求。在制藥行業的應用中,該設備通過優化螺旋葉片角度與葉輪轉速,使藥物原料混合均勻度達到CV值≤3%,干燥后含水率波動范圍控制在±0.5%以內,完全符合GMP認證標準。

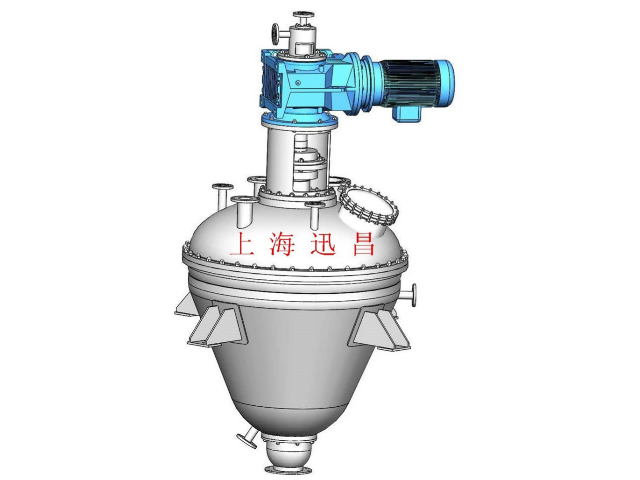

從技術參數與運行效率來看,球型干燥機的性能優化始終圍繞提升熱能利用率與縮短干燥周期展開。現代球型干燥機多采用雙層夾套設計,內層為物料接觸面,外層為加熱介質通道,通過精確控制加熱溫度與攪拌速度,實現熱量的高效傳遞。例如,某型號球型干燥機在處理含水率30%的濕物料時,只需2-3小時即可將含水率降至5%以下,較傳統干燥設備效率提升約40%。同時,其球形結構使設備占地面積較同容積的廂式或帶式干燥機減少30%以上,尤其適合空間受限的廠房布局。在自動化控制方面,球型干燥機已實現溫度、壓力、轉速等參數的實時監測與調整,部分高級機型還配備在線水分檢測系統,可動態優化干燥工藝,確保產品質量的穩定性。盡管初期投資成本較高,但其低能耗、高產出及低維護成本的特點,使其在長期運行中展現出明顯的經濟性,成為高附加值物料干燥選擇的設備之一。紡織車間內,干燥機快速烘干布料,讓生產流程順暢不耽誤工期。

臥筒式螺帶攪拌干燥機作為工業混合與干燥領域的重要設備,其結構設計充分體現了高效性與多功能性。該設備主體采用臥式雙層U型筒體,外層為強度高碳鋼或不銹鋼材質,內層通過導熱油夾套實現精確控溫,可兼容蒸汽、熱水、導熱油等多種熱媒。其重要攪拌系統由主軸驅動的雙層反向螺帶組成,外層螺帶以順時針方向將物料從筒壁向中心推送,內層螺帶則以逆時針方向將物料從中心向兩側擴散,形成三維對流循環。這種設計使物料在筒體內呈現復雜的湍流狀態,配合螺帶邊緣與筒壁間隙產生的剪切力,可有效打散輕質粉料的團聚現象。例如,在鋰電池正極材料生產中,該設備通過螺帶旋轉產生的軸向推力與徑向剪切力,使導電劑與活性物質的混合變異系數從傳統設備的8%降至3%以內,明顯提升了電池性能的一致性。緊固件生產廠,干燥機烘干緊固件,避免受潮生銹。多層盤式連續真空干燥專業定制

化妝品廠,干燥機處理原料,確保化妝品成分穩定。多層盤式連續真空干燥專業定制

在節能環保層面,大型真空干燥機正朝著余熱回收與清潔能源利用方向突破。部分設備集成熱泵系統,將排出的濕熱空氣經冷凝除濕后重新加熱循環使用,熱效率提升達60%;另有廠商嘗試將太陽能集熱板與真空干燥機耦合,通過蓄熱裝置實現晝夜連續作業,在光照充足地區可降低50%以上的化石能源消耗。此外,模塊化設計成為行業新趨勢,通過將干燥腔體、加熱系統、真空單元拆分為單獨模塊,企業可根據生產需求靈活組合,既縮短設備交付周期,又降低后期維護成本。以某新能源材料企業為例,其定制化的模塊化真空干燥線支持快速切換不同規格電池正極材料的干燥工藝,設備利用率提升30%,年減少停機損失超200萬元。隨著工業4.0與碳中和目標的推進,大型真空干燥機正從單一設備向智能化、綠色化、柔性化方向深度轉型,成為推動產業升級的關鍵裝備。多層盤式連續真空干燥專業定制

- 冷凍真空低溫干燥供貨公司 2025-12-21

- 連續過濾設計 2025-12-20

- 蒸發結晶器生產廠家 2025-12-20

- 熱泵低溫干燥廠商 2025-12-20

- 冷凍干燥專業生產 2025-12-20

- 空心板片冷卻發汗提純結晶器優化設計 2025-12-20

- 多層盤式連續真空干燥專業定制 2025-12-20

- 哈爾濱立式平底葉輪螺旋組合攪拌干燥 2025-12-19

- 太原管道式連續過濾濃縮 2025-12-19

- 北京圓筒平底式葉輪螺旋攪拌干燥 2025-12-19

- 空調防塵過濾海綿片材貨源充足 2025-12-21

- 邢臺本地冠醚 2025-12-21

- 什么是UV膠價錢 2025-12-21

- 天津UV膠現貨直發 2025-12-21

- 鈣長石質隔熱耐火磚28級 2025-12-21

- 金華POM耐高溫抗氧劑Chiguard 1064 2025-12-21

- 遠程監控配料儀有哪些 2025-12-21

- 廣東銷售EPP保溫箱價格 2025-12-21

- 依利諾斯類芽胞桿菌 2025-12-21

- 湖北99.9%純度純堿回轉窯 2025-12-21