西藏筒錐式底部過濾型過濾洗滌干燥

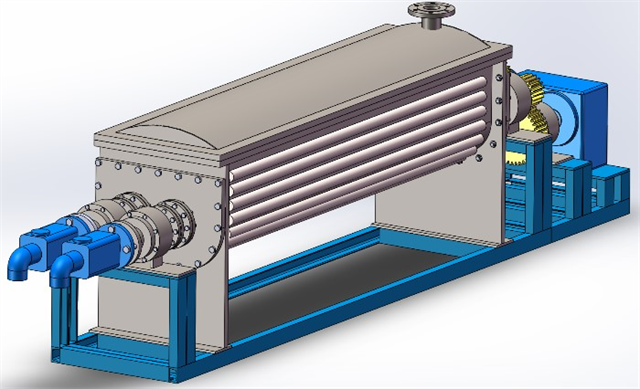

粉碎功能的圓筒平底式葉輪螺旋攪拌干燥機是集粉碎、攪拌與干燥功能于一體的復合型設備,其重要設計在于通過葉輪螺旋結構實現物料的高效處理。該設備主體為水平放置的圓筒形結構,底部采用平底設計以增強物料分布的均勻性,內部配置多組螺旋葉輪,葉輪表面分布有特殊設計的粉碎齒或刮刀。當設備運行時,動力系統驅動主軸旋轉,帶動螺旋葉輪以5-15m/s的線速度做高速回轉運動。在此過程中,物料首先被葉輪邊緣的粉碎齒擊打、剪切,實現初步破碎;隨后,螺旋葉片通過軸向推力將物料輸送至干燥區域,同時利用離心力使物料分散至圓筒內壁的加熱夾套表面。這種設計巧妙地將粉碎與干燥過程耦合——粉碎產生的細小顆粒因表面積增大而加速水分蒸發,螺旋輸送則確保物料持續接觸加熱面,避免局部過熱或結塊。以某化工企業生產為例,該設備在處理含水率45%的濕法合成樹脂時,通過調整葉輪轉速至12m/s,配合120℃的蒸汽夾套加熱,只需8分鐘即可將物料含水率降至5%以下,且顆粒粒度均勻度達92%,明顯優于傳統分步處理的工藝效率。軸承生產廠,干燥機烘干軸承,保障轉動靈活性。西藏筒錐式底部過濾型過濾洗滌干燥

帶式真空粉粒料低溫連續干燥機作為現代工業干燥領域的革新性設備,其重要價值在于突破了傳統干燥技術對物料性質和生產效率的雙重限制。該設備通過真空環境與動態履帶傳送的協同作用,實現了熱敏性物料的高質量干燥。以中藥浸膏為例,傳統噴霧干燥因高溫導致活性成分降解,而冷凍干燥雖能保留活性卻面臨產能低、成本高的困境。帶式真空干燥機通過25℃-80℃的低溫真空環境,使物料表面水分在負壓下直接升華,內部形成多孔疏松結構,既保留了藥物的有效成分,又避免了表面硬化和氧化變色。其特氟龍履帶系統采用多層可調設計,支持液體、浸膏、顆粒等多形態物料均勻鋪展,配合蒸汽或導熱油加熱,確保熱傳導效率。實驗數據顯示,該設備可在30-60分鐘內完成干燥,干粉得率達99%,能耗只為離心噴霧機的三分之一,且符合GMP認證標準,為制藥行業提供了兼顧質量與成本的解決方案。長春方形真空干燥剎車片生產廠,干燥機烘干剎車片材料,提升制動性能。

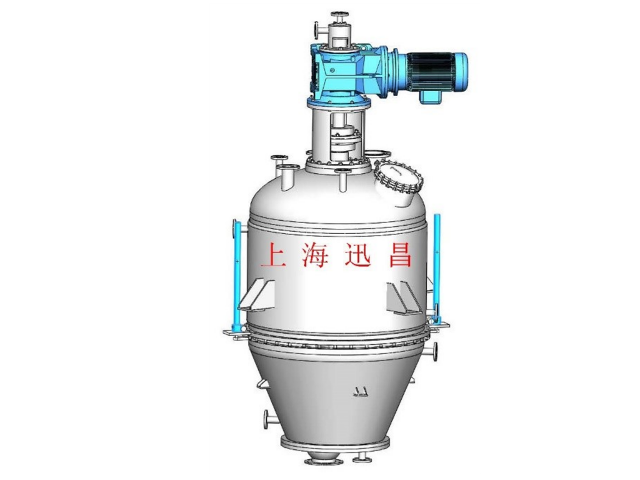

在工業化應用中,設備的運行經濟性通過多維度參數優化得以體現。以年產500噸高級化學中間體的生產線為例,采用傳統工藝需配置過濾機、洗滌罐、雙錐干燥器三套設備,總裝機功率達120kW,且需配備6名操作人員;而改用回轉式設備后,單機功率降至85kW,操作人員減少至2人,年節約電費與人工成本超百萬元。更關鍵的是,密閉式設計徹底消除了粉塵泄漏風險,配合CIP在線清洗系統,設備清洗時間從4小時縮短至40分鐘,且清洗水消耗量減少75%。針對不同物料的適應性,設備開發了可變傾角設計(0°-15°),通過調整筒體角度優化物料分布:處理輕質粉末時采用水平狀態以減少飛揚,處理高密度顆粒時傾斜10°增強卸料效率。此外,設備配備的智能診斷系統能通過振動傳感器與溫度探頭實時監測運行狀態,提前預警濾布破損、熱介質泄漏等故障,將非計劃停機時間控制在每年不超過8小時,明顯提升了生產連續性。這些技術特性使其在鋰電池正極材料、生物酶制劑等高附加值領域得到普遍應用,成為推動化工過程強化的關鍵裝備之一。

帶式真空干燥機是一種高效、多功能的干燥設備,普遍應用于制藥、化工、食品等多個行業。它利用真空環境降低物料中的水分沸點,從而加速干燥過程,同時保持物料在低溫條件下進行干燥,有效避免了高溫導致的物料變性或營養成分流失。該設備通過連續運行的輸送帶,將物料均勻分布在帶面上,利用加熱系統提供的熱能,結合真空泵創造的負壓環境,使物料內部的水分迅速蒸發并被抽出。這一過程中,物料可以保持原有的形態和結構,干燥后的產品品質均勻且質量穩定。此外,帶式真空干燥機還具備自動化程度高、操作簡便、易于清洗維護等特點,能夠大幅提高生產效率并降低能耗。隨著技術的不斷進步,現代帶式真空干燥機還融入了智能控制系統,實現了更加精確的溫度和濕度控制,進一步提升了干燥效果和產品質量。茶葉加工廠,干燥機烘干茶葉,塑造獨特風味和外形。

干燥機作為農藥生產環節中的重要設備,其技術迭代直接關乎產品質量與生產效率。當前主流的振動流化床干燥機通過振動電機驅動,使物料在流化狀態下與熱風充分接觸,實現高效傳熱傳質。以ZLG系列為例,其設計采用彈簧支撐結構,多孔板以3-5°傾斜角安裝,配合雙振動電機產生的激振力,使物料在0.3-0.5m/s的拋擲速度下跳躍前進。這種結構使流化床內氣固接觸時間縮短30%,同時熱效率提升40%,能耗較傳統設備降低35%。針對顆粒12%-17%的初始含水率,該設備通過分段控溫技術,在70-140℃區間內實現梯度干燥,產品含水率穩定控制在0.3%-0.5%,完全滿足制劑儲存要求。此外,全封閉式結構配合旋風分離器與布袋除塵器的二級收塵系統,使粉塵排放濃度低于20mg/m3,達到環保標準。振動式干燥機利用機械振動促進物料流動,特別適合粘性物料的連續干燥。西藏筒錐式底部過濾型過濾洗滌干燥

涂料生產中,干燥機去除涂料中多余水分,保證涂料質量。西藏筒錐式底部過濾型過濾洗滌干燥

該設備的工藝優勢集中體現在連續化生產與質量穩定性方面。相較于傳統間歇式干燥設備,帶式真空粘稠液連續干燥機通過履帶傳動系統實現了物料的動態輸送與分段控溫,每層履帶下方配置的單獨加熱單元可根據物料特性調整溫度梯度,確保干燥過程均勻可控。例如,在處理高糖分果蔬濃縮液時,設備可通過降低恒速干燥區溫度至50℃以下,有效抑制美拉德反應導致的色澤劣變,同時利用冷卻區的驟冷作用固定物料結構,防止結塊。此外,設備配備的自動糾偏系統與布料角度調節裝置,可確保履帶運行偏差不超過±0.5cm,避免物料堆積引發的干燥不均問題。在自動化控制層面,該設備采用PLC與變頻器集成系統,支持全中文操作界面與歷史數據追溯功能,可實時監測真空度、溫度曲線及設備運行狀態,并通過信號報警界面快速定位故障點。對于年處理量超千噸的大型生產線,其模塊化設計可通過增加履帶層數與配套真空泵容量實現產能擴展,而無需改動主體結構,這種靈活性使其在制藥、食品及化工領域的應用范圍持續擴大。西藏筒錐式底部過濾型過濾洗滌干燥

- 冷凍真空低溫干燥供貨公司 2025-12-21

- 吡蟲啉結晶價格 2025-12-21

- 連續過濾設計 2025-12-20

- 蒸發結晶器生產廠家 2025-12-20

- 熱泵低溫干燥廠商 2025-12-20

- 冷凍干燥專業生產 2025-12-20

- 空心板片冷卻發汗提純結晶器優化設計 2025-12-20

- 多層盤式連續真空干燥專業定制 2025-12-20

- 哈爾濱立式平底葉輪螺旋組合攪拌干燥 2025-12-19

- 太原管道式連續過濾濃縮 2025-12-19

- 吉林沉淀硫酸鋇顏料 2025-12-21

- 廊坊比較好的雙苯并十八冠醚六廠家電話 2025-12-21

- 浦東新區質量硼砂量大從優 2025-12-21

- 空調防塵過濾海綿片材貨源充足 2025-12-21

- 邢臺本地冠醚 2025-12-21

- 什么是UV膠價錢 2025-12-21

- 天津UV膠現貨直發 2025-12-21

- 鈣長石質隔熱耐火磚28級 2025-12-21

- 金華POM耐高溫抗氧劑Chiguard 1064 2025-12-21

- 遠程監控配料儀有哪些 2025-12-21