浙江帶式連續(xù)真空干燥

在碳中和背景下,熱泵低溫干燥機的節(jié)能特性展現(xiàn)出明顯的環(huán)境效益。以處理量為1噸/小時的機型為例,其綜合能效比(COP)可達3.8以上,相比蒸汽干燥系統(tǒng)每年可減少二氧化碳排放約120噸。這種優(yōu)勢源于其獨特的熱回收系統(tǒng)——通過回熱器將排濕空氣中的余熱進行三級梯度利用,使熱能利用率突破90%。在設備運行穩(wěn)定性方面,采用變頻壓縮機的熱泵系統(tǒng)可根據(jù)物料含水率實時調整輸出功率,配合智能除霜技術確保蒸發(fā)器在-10℃環(huán)境溫度下仍能高效運行。針對不同物料的干燥特性,現(xiàn)代熱泵干燥機已發(fā)展出脈沖氣流、真空耦合等復合干燥模式,例如在海鮮干燥中,通過階段性抽真空將沸點降至25℃,既保留了ω-3脂肪酸等熱敏成分,又將干燥周期縮短30%。隨著物聯(lián)網(wǎng)技術的融入,新一代設備已具備遠程監(jiān)控、工藝參數(shù)云端優(yōu)化等功能,通過大數(shù)據(jù)分析可針對不同產(chǎn)地、不同批次的物料自動生成很好的干燥曲線,使設備綜合利用率提升至85%以上,為農(nóng)產(chǎn)品深加工產(chǎn)業(yè)提供了高效、綠色的技術解決方案。礦石加工廠,干燥機烘干礦石,方便后續(xù)粉碎和提煉。浙江帶式連續(xù)真空干燥

平底葉輪螺旋組合攪拌過濾洗滌干燥機作為化工設備領域的重要創(chuàng)新,其設計理念突破了傳統(tǒng)三合一設備的結構局限。傳統(tǒng)平底設備因過濾面積受限、出料殘留率高、干燥效率不足等問題,難以滿足高附加值產(chǎn)品對工藝精度的要求。而該機型通過筒錐式結構改造,將過濾面積提升至同等直徑平底設備的2-2.5倍,其重要優(yōu)勢在于復合攪拌系統(tǒng)的協(xié)同作用:中心螺旋攪拌裝置以變角度變導程設計實現(xiàn)物料軸向提升,配合底部葉輪攪拌裝置的徑向聚料功能,形成三維立體翻動體系。這種設計不僅消除了傳統(tǒng)平底設備的攪拌死角,更通過螺旋葉片與過濾介質的貼合刮壁作用,使物料在薄層濾餅狀態(tài)下完成過濾,過濾效率較常規(guī)設備提升40%以上。吉林單錐混合真空干燥濾芯生產(chǎn)中,干燥機烘干濾芯,確保過濾效果穩(wěn)定。

在化工領域,定制雙錐真空干燥機的結構設計充分體現(xiàn)工藝靈活性。某鈦白粉生產(chǎn)企業(yè)需處理高黏度漿料,常規(guī)設備易出現(xiàn)粘壁與團聚現(xiàn)象。定制方案采用錐體角度65°的流線型設計,配合氣動振擊裝置,在干燥后期通過脈沖式振動使物料自由滑落,殘留率降低至0.3%以下。設備加熱系統(tǒng)采用導熱油與蒸汽雙回路設計,可根據(jù)物料含水率自動切換熱源:初始階段用120℃蒸汽快速除濕,后期切換至80℃導熱油進行低溫干燥,既縮短干燥周期又防止物料變色。針對易燃易爆物料,定制機型配備氮氣保護系統(tǒng)與防靜電涂層,通過氧含量在線監(jiān)測儀將罐內(nèi)氧氣濃度控制在3%以下,同時采用磁力密封傳動裝置消除機械摩擦火花,確保安全生產(chǎn)。這種模塊化設計使單臺設備可兼容多種物料干燥,投資回報率較通用機型提高45%。

回轉式過濾洗滌干燥機是一種高效且多功能的化工設備,普遍應用于制藥、化工、食品及環(huán)保等領域。該設備通過其獨特的回轉式設計,實現(xiàn)了物料在過濾、洗滌和干燥三個關鍵工藝步驟中的連續(xù)化處理,極大地提高了生產(chǎn)效率。在過濾階段,物料被均勻分布在旋轉的過濾筒上,通過離心力作用,實現(xiàn)固液分離,有效去除了雜質和多余液體。隨后,在洗滌階段,利用清水或其他溶劑對物料進行噴淋洗滌,進一步凈化物料表面,確保產(chǎn)品質量。在干燥階段,利用熱風或真空技術,快速去除物料中的殘留水分,達到干燥的目的。回轉式過濾洗滌干燥機不僅操作簡便,自動化程度高,而且其結構設計合理,易于清潔和維護,符合現(xiàn)代化工生產(chǎn)的GMP要求,為企業(yè)的生產(chǎn)效率和產(chǎn)品質量提供了有力保障。噴霧干燥機的霧化器轉速直接影響粒徑分布,通常需保持在15000-20000rpm。

分批密閉循環(huán)流化床干燥機作為現(xiàn)代工業(yè)干燥領域的重要設備之一,其技術原理與工藝設計充分體現(xiàn)了高效、安全與環(huán)保的協(xié)同優(yōu)勢。該設備通過惰性氣體(如氮氣)構建密閉循環(huán)系統(tǒng),將熱介質與物料在流化床層內(nèi)形成動態(tài)湍流場,使顆粒物料在氣流作用下呈現(xiàn)懸浮沸騰狀態(tài)。這種流態(tài)化過程不僅突破了傳統(tǒng)干燥設備對物料形態(tài)的嚴格限制,更通過多級熱交換與余熱回收技術明顯提升能源利用率。以農(nóng)藥原藥干燥為例,當處理含15%-20%有機溶劑的濕料時,設備通過氮氣閉路循環(huán)系統(tǒng)將溶劑揮發(fā)分濃度控制在下限以下,配合防爆電機、導電材質風管及靜電跨接線等安全設計,有效規(guī)避了苯類、醇類溶劑在干燥初期形成混合物的風險。實驗數(shù)據(jù)顯示,采用該技術的干燥系統(tǒng)可使溶劑回收率達99.8%,產(chǎn)品含濕率降至0.06%以下,較傳統(tǒng)氣流干燥設備節(jié)能40%以上,同時避免物料因局部過熱導致的分子量降解問題。真空干燥機的真空泵需配備電磁閥,實現(xiàn)與干燥機主機的聯(lián)動啟停控制。浙江帶式連續(xù)真空干燥

干燥機的熱風溫度需根據(jù)物料特性設定,塑料顆粒干燥溫度通常控制在80-120℃。浙江帶式連續(xù)真空干燥

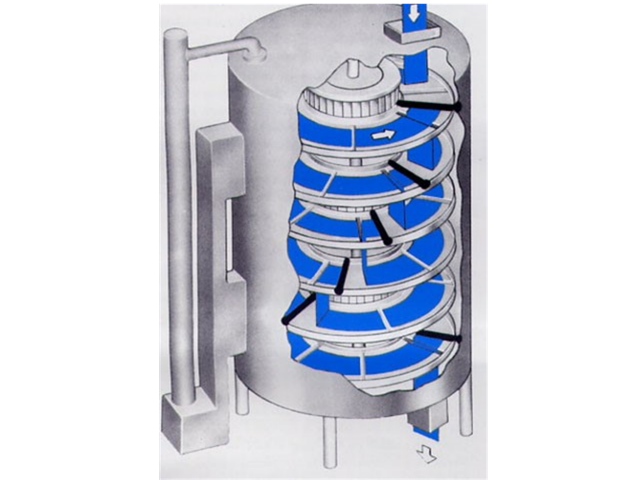

單錐型螺旋攪拌干燥機是一種高效且多功能的干燥設備,普遍應用于制藥、化工、食品及環(huán)保等多個領域。其獨特的設計結合了單錐型容器與螺旋攪拌器的優(yōu)點,實現(xiàn)了物料在干燥過程中的均勻混合與高效傳熱。工作時,物料被置于錐形容器中,通過底部或側壁安裝的螺旋攪拌器進行旋轉和翻動,這一動作不僅促進了物料內(nèi)部水分的蒸發(fā),還確保了物料顆粒間的充分接觸,避免了團聚和粘壁現(xiàn)象。此外,該設備通常配備有加熱系統(tǒng),如蒸汽加熱或導熱油加熱,能夠根據(jù)物料特性靈活調節(jié)干燥溫度,實現(xiàn)精確控制。其錐形的底部設計還便于物料在干燥完成后通過出料閥順暢排出,提高了生產(chǎn)效率并減少了人工操作。單錐型螺旋攪拌干燥機以其高效、均勻、易于操作和維護的特點,成為了眾多行業(yè)中不可或缺的干燥設備。浙江帶式連續(xù)真空干燥

- 冷凍真空低溫干燥供貨公司 2025-12-21

- 吡蟲啉結晶價格 2025-12-21

- 連續(xù)過濾設計 2025-12-20

- 蒸發(fā)結晶器生產(chǎn)廠家 2025-12-20

- 熱泵低溫干燥廠商 2025-12-20

- 冷凍干燥專業(yè)生產(chǎn) 2025-12-20

- 空心板片冷卻發(fā)汗提純結晶器優(yōu)化設計 2025-12-20

- 多層盤式連續(xù)真空干燥專業(yè)定制 2025-12-20

- 哈爾濱立式平底葉輪螺旋組合攪拌干燥 2025-12-19

- 太原管道式連續(xù)過濾濃縮 2025-12-19

- 吉林沉淀硫酸鋇顏料 2025-12-21

- 廊坊比較好的雙苯并十八冠醚六廠家電話 2025-12-21

- 浦東新區(qū)質量硼砂量大從優(yōu) 2025-12-21

- 空調防塵過濾海綿片材貨源充足 2025-12-21

- 邢臺本地冠醚 2025-12-21

- 什么是UV膠價錢 2025-12-21

- 天津UV膠現(xiàn)貨直發(fā) 2025-12-21

- 鈣長石質隔熱耐火磚28級 2025-12-21

- 金華POM耐高溫抗氧劑Chiguard 1064 2025-12-21

- 遠程監(jiān)控配料儀有哪些 2025-12-21