寧波脈沖干燥

分批密閉循環流化床干燥機是現代化工和制藥行業中一種高效且靈活的干燥設備。它采用分批處理方式,確保了物料在干燥過程中的均勻性和一致性。該設備的工作原理基于流化床技術,通過熱空氣或惰性氣體的循環流動,使物料顆粒在干燥室內處于懸浮狀態,從而增加了物料與熱介質的接觸面積,提高了熱傳遞效率。同時,密閉的設計有效防止了干燥過程中物料與外界環境的接觸,避免了交叉污染的風險,特別適合于處理對純凈度和衛生條件要求極高的物料。此外,循環流化床干燥機還配備了先進的溫度和濕度控制系統,可以根據物料的特性和干燥需求進行精確調節,實現了干燥過程的智能化和自動化。分批密閉循環流化床干燥機以其高效、靈活、清潔的特點,成為了眾多行業中不可或缺的關鍵設備,為提高生產效率和產品質量提供了有力保障。電子廠內,干燥機為電子元件除濕,避免受潮影響性能。寧波脈沖干燥

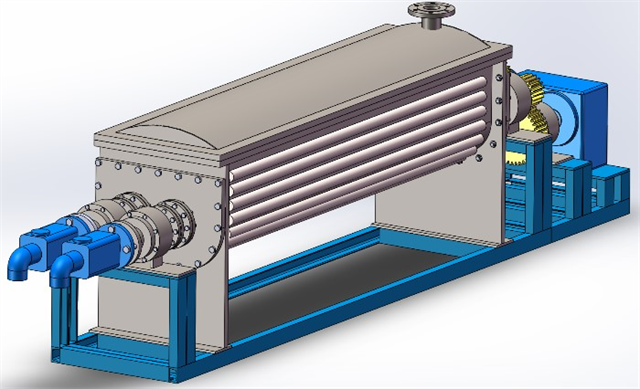

雙軸空心葉片攪拌自清理連續干燥機作為現代工業干燥領域的創新設備,其重要設計突破了傳統干燥技術的局限。該設備通過雙軸反向旋轉的空心槳葉結構,實現了熱傳導效率與物料流動性的雙重優化。槳葉采用楔形空心設計,內部可通入蒸汽、導熱油等熱介質,使傳熱面積較傳統設備提升40%以上。以處理含油污泥為例,其單位容積傳熱面積可達110m2,配合W型殼體的夾套加熱系統,形成三維立體傳熱網絡。設備運行中,槳葉表面斜面結構使物料在接觸后迅速滑落,配合底部刮板裝置,有效防止物料沉積結塊。實驗數據顯示,在200℃導熱油加熱條件下,初含水率40%的含油污泥經90分鐘停留時間后,終含水率可穩定降至10%以下,且干燥過程無需大量熱空氣輔助,熱量利用率較對流干燥設備提高35%以上。這種設計特別適用于高粘度、熱敏性物料的連續干燥,如石化行業的聚烯烴粉體、環保領域的電鍍污泥等,有效解決了傳統設備易粘壁、熱效率低的技術痛點。西寧回轉雙錐真空干燥多少錢生物有機肥生產中,干燥機烘干肥料,便于包裝和施用。

冷凍干燥機的技術演進正朝著智能化、節能化、規模化方向持續突破。在制藥行業,新型凍干機采用層流潔凈技術配合在線粒子監測系統,將無菌保證水平提升至ISO 5級標準,完全滿足FDA和EMA對無菌制劑生產的嚴苛要求。同時,設備制造商通過優化熱交換器結構與真空泵組配置,使能效比較傳統機型提升30%以上,以某型10㎡凍干機為例,單批次干燥能耗從120kWh降至85kWh,年節約電費可達數萬元。在食品加工領域,連續式凍干生產線的出現顛覆了傳統批次式作業模式,通過物料輸送帶與真空艙體的動態耦合,實現每小時處理500kg物料的連續化生產,產能較間歇式設備提升5倍以上。

大型真空干燥機作為現代工業干燥領域的重要裝備,其設計理念與功能特性深刻體現了工業化進程中對效率、品質與節能的協同追求。該設備通過構建密閉真空環境,將物料置于負壓狀態下進行加熱干燥,有效解決了傳統熱風干燥中氧化變質、熱敏性成分破壞等難題。其重要優勢在于雙重作用機制:一方面,真空環境大幅降低水的沸點,使物料在低溫條件下即可實現快速脫水,尤其適用于醫藥中間體、生物制品、精細化工等對溫度敏感的物料;另一方面,密閉系統杜絕了物料與外界空氣的接觸,避免了氧化、變色及異味產生,同時通過冷凝回收裝置實現溶劑的高效回收,既降低生產成本,又符合環保要求。以制藥行業為例,真空干燥機可將藥品殘留溶劑含量控制在0.1%以下,遠超常規干燥設備,明顯提升產品合規性與市場競爭力。制糖廠內,干燥機處理糖膏,制成顆粒狀或塊狀糖制品。

該設備的工藝優勢在制藥與食品行業體現得尤為突出。在中藥浸膏干燥領域,傳統噴霧干燥因高溫導致有效成分損失的問題,在帶式真空干燥中得到根本性解決。實驗數據顯示,采用該技術處理的銀杏葉提取物,其黃酮類化合物保留率較噴霧干燥提升28%,且干燥后顆粒呈現多孔微晶結構,流動性指數達0.92,可直接用于壓片工藝。Drylabo系列通過數字化軸向糾偏技術,將料帶跑偏量控制在±0.5mm以內,配合CIP在線清洗系統,使設備在批間轉換時清洗時間縮短至45分鐘,符合FDA的GMP認證要求。在速溶茶生產中,該設備處理的茶濃縮液經60分鐘干燥后,顆粒速溶性達98%,較傳統流化床干燥提升15個百分點。ZDW型機組更創新采用過熱水循環加熱技術,使熱效率較蒸汽加熱提升22%,單臺設備日處理量可達600kg,在維生素C干燥項目中實現能耗降低31%的同時,產品色值穩定在E10%≤2.5的行業先進水平。干燥機的傳動齒輪需采用滲碳淬火處理,齒面硬度可達HRC58-62的耐磨標準。浙江卡波姆干燥

食用菌種植后,干燥機烘干菌菇,制成干貨提升附加值。寧波脈沖干燥

帶式低溫干燥機的工業化應用正推動傳統干燥工藝向智能化、精細化方向轉型。在食品行業,該設備已成為預制菜原料預處理的關鍵裝備,通過低溫干燥可有效抑制微生物繁殖,同時保持肉類蛋白的持水性和蔬菜的脆度。某大型速凍食品企業的實踐數據顯示,采用帶式低溫干燥機處理后的青椒丁,其維生素C保留率較傳統熱風干燥提升22%,且復水后質地恢復率達到93%。在醫藥領域,設備配備的潔凈型設計(符合GMP標準)使其成為中藥飲片生產選擇的設備,通過精確控制干燥曲線,可確保不同批次飲片中有效成分含量的標準差小于5%。化工行業的應用則側重于特種材料的干燥,如納米級催化劑載體需在無氧環境下完成脫水,帶式低溫干燥機通過氮氣保護系統與真空技術的結合,實現了氧化敏感物質的低損加工。寧波脈沖干燥

- 冷凍真空低溫干燥供貨公司 2025-12-21

- 吡蟲啉結晶價格 2025-12-21

- 連續過濾設計 2025-12-20

- 蒸發結晶器生產廠家 2025-12-20

- 熱泵低溫干燥廠商 2025-12-20

- 冷凍干燥專業生產 2025-12-20

- 空心板片冷卻發汗提純結晶器優化設計 2025-12-20

- 多層盤式連續真空干燥專業定制 2025-12-20

- 哈爾濱立式平底葉輪螺旋組合攪拌干燥 2025-12-19

- 太原管道式連續過濾濃縮 2025-12-19

- 吉林沉淀硫酸鋇顏料 2025-12-21

- 廊坊比較好的雙苯并十八冠醚六廠家電話 2025-12-21

- 浦東新區質量硼砂量大從優 2025-12-21

- 空調防塵過濾海綿片材貨源充足 2025-12-21

- 邢臺本地冠醚 2025-12-21

- 什么是UV膠價錢 2025-12-21

- 天津UV膠現貨直發 2025-12-21

- 鈣長石質隔熱耐火磚28級 2025-12-21

- 金華POM耐高溫抗氧劑Chiguard 1064 2025-12-21

- 遠程監控配料儀有哪些 2025-12-21