北京輔料貼合系統軟件

輔料貼合中遮光麥拉的應用在電子行業的顯示和光學元件領域至關重要,能夠有效提升產品的光學性能。遮光麥拉具有良好的遮光性,常被貼合在 LCM 模組的玻璃蓋板邊緣、攝像頭鏡片的非成像區域等部位,防止雜光進入影響顯示效果或成像質量。例如,在 LCM 模組的玻璃蓋板四周貼合遮光麥拉,可避免背光從邊緣泄露,提升顯示畫面的對比度;在攝像頭鏡片的邊緣貼合遮光麥拉,能減少環境光對鏡頭成像的干擾。旗眾智能針對遮光麥拉的貼合要求,視覺貼合系統采用高精度的定位和切割技術,確保麥拉的貼合位置準確,邊緣整齊,遮光效果穩定,為電子設備的光學性能提供可靠支持。?貼附輔料時要注意貼合位置的準確度和對稱性,以保證手機的外觀美觀和質量可靠。北京輔料貼合系統軟件

輔料貼合中導電布的使用在電子行業的電磁屏蔽領域發揮著重要作用。導電布具有良好的導電性和柔韌性,能夠緊密貼合在電子元件的表面或縫隙處,形成有效的電磁屏蔽層,防止電磁信號的泄露和外界電磁干擾對設備性能的影響。例如,在手機的主板與外殼之間貼合導電布,可減少主板產生的電磁輻射對外界的影響;在無線充模組的外部貼合導電布,能避免其電磁信號干擾其他電子元件。旗眾智能的輔料貼合設備在貼合導電布時,可根據不同的貼合部位調整貼合壓力,確保導電布與被貼合表面充分接觸,化其屏蔽效果,為電子設備的穩定運行提供可靠的電磁環境。?北京輔料貼合系統軟件輔料貼合時要避免使用損壞手機結構或影響其它部件功能的材料。

輔料貼合的自動化升級是制造業發展的必然趨勢。旗眾智能積極推動輔料貼合設備從人工手動操作向自動化、智能化轉變。其研發的視覺貼合系統,為設備打造更智慧的全自動貼合生產線,讓工廠告別煩惱,集成了上料、貼合、檢測、下料等多個工序,實現了全流程無人化操作。在3C產品生產中,能讓全自動貼合生產線保持24小時連續運行,提高了生產效率,同時減少了人工操作帶來的誤差與不穩定因素,提升了產品的一致性與穩定性。以創新技術實現輔料與面料的完美貼合,每一寸細節都彰顯品質匠心。

旗眾智能視覺貼合系統在電子行業中貼一 / 二維碼標簽的應用,為產品的追溯與管理提供了便捷高效的解決方案。在軟板、硬板、手機中框等產品的生產過程中,通過在特定位置貼合一 / 二維碼標簽,可記錄產品的生產批次、工藝參數、質檢結果等信息,便于后續的質量追溯和生產管理。旗眾智能的輔料貼合系統能讓設備在貼合標簽時,不僅能確保標簽位置,還能通過視覺系統對標簽的清晰度和完整性進行檢測,避免因標簽模糊或脫落導致的信息丟失。這種自動化的標簽貼合工藝,不僅提高了生產效率,還為電子行業的數字化管理提供了有力支持。?輔料貼合的工藝要做到規范、標準化,以確保大批量生產的穩定性和一致性。

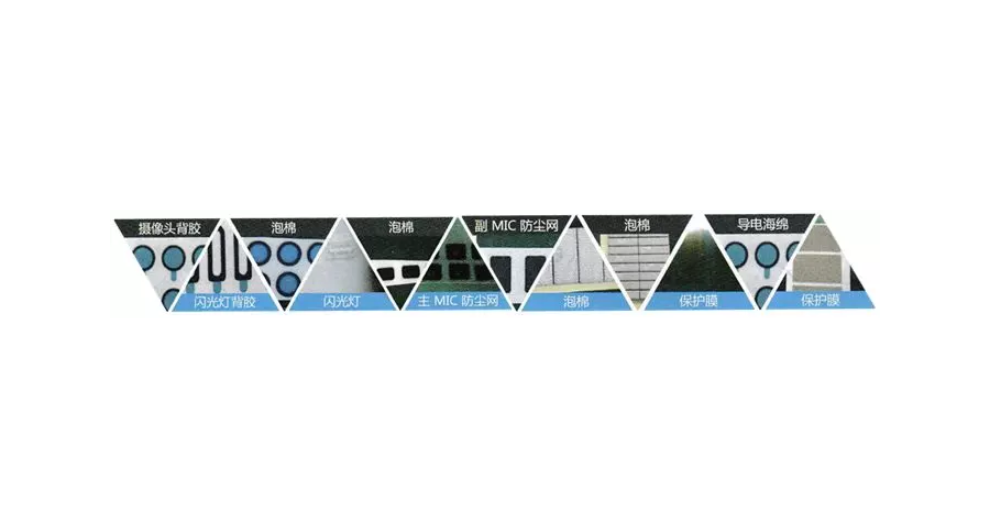

系統的飛達功能設計充分考慮了生產的靈活性,2個飛達可同時裝載不同種類的輔料,6個吸桿可分別取料并貼附至不同位置,實現“一次取料,多位置貼合”的高效生產模式。例如在手機主板的輔料貼合中,吸桿1取主MIC防塵網,吸桿2取導電海綿,通過一次定位即可完成兩個不同位置的貼合,大幅減少設備移動次數,提升生產效率。支持堆料檢測功能,當某一飛達的輔料即將用盡時,系統會提前預警,避免因缺料導致的生產中斷。批量生產前,技術人員會進行小批量輔料貼合試產,根據試產結果調整參數,為大規模生產提供數據支持。輔料的選擇和使用要考慮到手機設計的功能和特點。上海全自動貼合系統供應商

貼附輔料的工藝要與手機的設計和制造要求相匹配,以確保手機的質量和性能。北京輔料貼合系統軟件

輔料貼合在電子設備組裝中看似簡單,實則對設備的穩定性與適應性有極高要求,旗眾智能高速視覺手機輔料貼附系統以的功能配置,滿足了不同場景下的輔料貼合需求。該系統支持多種貼附材料,包括泡棉、保護膜、導電海綿、防塵網等,無論是手機攝像頭周圍的多層泡棉貼合,還是筆記本電腦外殼的大面積保護膜貼附,都能通過 至多6個吸桿的靈活操作完成。系統配備的標準型與異形吸嘴,可根據輔料的形狀與材質自動匹配,如針對弧形的閃光燈背膠采用弧形吸嘴,針對超薄的副 MIC 防塵網采用防靜電吸嘴,確保取料穩定性的同時,避免材料損傷。北京輔料貼合系統軟件

- 重慶貼片機貼合系統報價 2025-12-21

- 深圳攝像頭貼合系統 2025-12-21

- 山東手機屏幕貼合系統價格 2025-12-20

- 攝像頭貼合系統工藝 2025-12-19

- 鄭州視覺貼合系統制造商 2025-12-19

- 安徽攝像頭貼合系統定制 2025-12-18

- 精密貼合系統廠家 2025-12-17

- 成都機械手貼合系統 2025-12-17

- 重慶全自動貼合系統供應商 2025-12-16

- 廣東精密貼合系統解決方案 2025-12-16

- 鹽都區銷售通用機械生產廠家 2025-12-21

- BC低速電動機銷售 2025-12-21

- 耐用機器人工作站市場 2025-12-21

- 福建國產攪拌器定制 2025-12-21

- 河南攪拌器機械密封結構 2025-12-21

- 湖南臥式磁力泵哪里買 2025-12-21

- 泉州光伏零部件加工廠家 2025-12-21

- 湖北空調行業鉚接 2025-12-21

- 南通銷售污泥干化設備租賃 2025-12-21

- 廣州自主品牌掃碼槍價格 2025-12-21