深圳攝像頭貼合系統

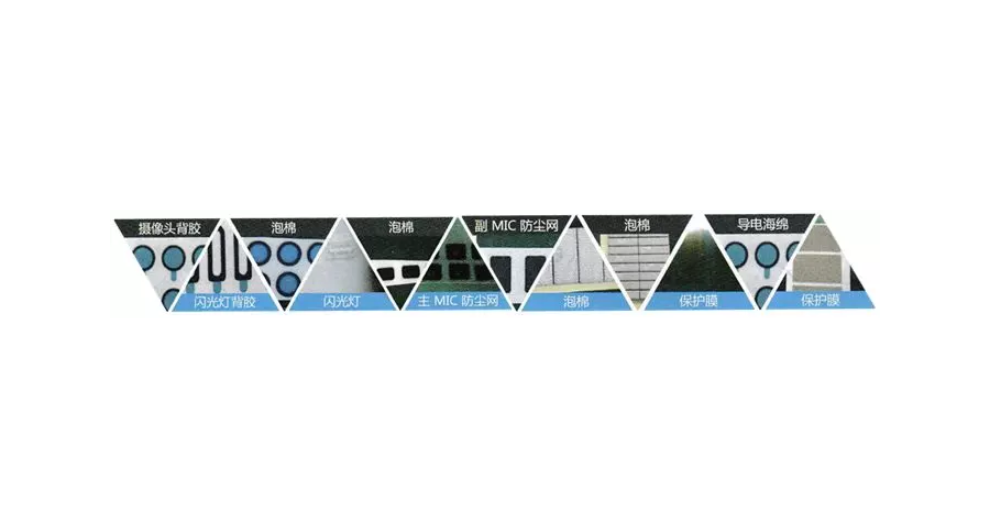

輔料貼合的自動化升級是制造業發展的必然趨勢。旗眾智能積極推動輔料貼合設備從人工手動操作向自動化、智能化轉變。其研發的視覺貼合系統,為設備打造更智慧的全自動貼合生產線,讓工廠告別煩惱,集成了上料、貼合、檢測、下料等多個工序,實現了全流程無人化操作。在3C產品生產中,能讓全自動貼合生產線保持24小時連續運行,提高了生產效率,同時減少了人工操作帶來的誤差與不穩定因素,提升了產品的一致性與穩定性。以創新技術實現輔料與面料的完美貼合,每一寸細節都彰顯品質匠心。貼附輔料的工藝要與手機的設計和制造要求相匹配,以確保手機的質量和性能。深圳攝像頭貼合系統

設備的高穩定性同樣經得起長期生產考驗,其運動控制系統采用精密電機與驅動技術,軸狀態顯示功能可實時監控各運動部件的運行參數,配合操作日志與報警日志記錄,使維護人員能快速定位故障點,將設備downtime控制在每月1小時以內。99%的良品率不降低了原材料浪費,也減少了后續返工成本,為企業創造了更高的生產效益。對于手機制造企業而言,選擇旗眾智能的輔料貼附系統,意味著在激烈的市場競爭中掌握了品質與效率的雙重優勢。針對異形產品的輔料貼合,需采用定制化的貼合模具,通過自動化生產線實現高效且精細的輔料貼合作業。河南精密貼合系統廠泡棉膠的彈性要具備減震和緩沖的效果。

輔料貼合的精度提升是旗眾智能持續追求的目標。通過不斷優化設備的機械結構、升級控制系統,旗眾智能在貼合精度方面取得了突破。目前,其貼合設備的重復定位精度已達到行業水平,能夠滿足微米級精度要求的輔料貼合需求。在精密儀器制造中,如顯微鏡、精密傳感器等產品,對輔料貼合精度要求極高,旗眾智能憑借高精度貼合技術,成功助力精密儀器制造商提升產品品質,打破了國外技術壟斷,為我國精密儀器行業的發展提供了有力支持。?

輔料貼合中導電布的使用在電子行業的電磁屏蔽領域發揮著重要作用。導電布具有良好的導電性和柔韌性,能夠緊密貼合在電子元件的表面或縫隙處,形成有效的電磁屏蔽層,防止電磁信號的泄露和外界電磁干擾對設備性能的影響。例如,在手機的主板與外殼之間貼合導電布,可減少主板產生的電磁輻射對外界的影響;在無線充模組的外部貼合導電布,能避免其電磁信號干擾其他電子元件。旗眾智能的輔料貼合設備在貼合導電布時,可根據不同的貼合部位調整貼合壓力,確保導電布與被貼合表面充分接觸,化其屏蔽效果,為電子設備的穩定運行提供可靠的電磁環境。?輔料的貼合要求在手機組裝過程中嚴格執行。

在速度與精度的平衡上,該系統表現,5000pcs/h的貼裝速度確保了大規模生產的效率,而±0.1mm的貼裝精度則保障了產品質量。飛拍模式下,相機在設備運動過程中完成圖像采集,相比定拍模式節省30%的拍攝時間,配合視覺算法的快速計算(計算時間39ms),使整個貼合周期大幅縮短。重吸檢測與重貼檢查功能更是為質量上了“雙保險”,當系統檢測到吸料失敗或貼合偏移時,會自動觸發補料或重貼程序,有效避免不良品流入下一道工序。對于輕薄型輔料的貼合,需調整設備的運行速度,防止因張力過大導致輔料褶皺或斷裂,影響貼合完整性。貼附輔料時要注意貼合位置的準確度和對稱性,以保證手機的外觀美觀和質量可靠。河南精密貼合系統廠

貼附輔料時要嚴格控制粘膠劑的用量,以減少浪費和對環境的影響。深圳攝像頭貼合系統

從數據來看,該系統運行時的循環時間可穩定控制在8.6秒以內,提圖時間79ms,計算時間39ms,高速響應的性能確保了輔料貼合的連貫性。即使在每天12小時的連續生產中,設備故障率仍低于0.5%,大幅降低了因停機導致的產能損失。對于追求、高效率的3C電子企業而言,旗眾智能的高速視覺輔料貼附系統無疑是提升輔料貼合工藝的理想選擇,其高精度、高速度、高靈活性的特點,正推動整個行業向智能化、自動化生產邁進。在輔料貼合環節,操作人員要仔細核對輔料型號與產品規格,再借助專業設備完成貼合操作,保障貼合精度符合要求。深圳攝像頭貼合系統

- 重慶貼片機貼合系統報價 2025-12-21

- 深圳攝像頭貼合系統 2025-12-21

- 山東手機屏幕貼合系統價格 2025-12-20

- 攝像頭貼合系統工藝 2025-12-19

- 鄭州視覺貼合系統制造商 2025-12-19

- 安徽攝像頭貼合系統定制 2025-12-18

- 精密貼合系統廠家 2025-12-17

- 成都機械手貼合系統 2025-12-17

- 重慶全自動貼合系統供應商 2025-12-16

- 廣東精密貼合系統解決方案 2025-12-16

- 湖北自適應浮動角磨機生產 2025-12-21

- 國產大型數控車床大小 2025-12-21

- 茂名304儲罐報價 2025-12-21

- 成都別墅全屋設計價格多少 2025-12-21

- 湖南金屬QPQ工序 2025-12-21

- 上海常見回流比控制柜銷售廠家 2025-12-21

- 無齒輪電主軸 臥式加工中心批量加工效率 2025-12-21

- 遼寧賓館洗衣機定制 2025-12-21

- 襯套非標 2025-12-21

- 廣東超聲波探傷機供應商 2025-12-21