廣東精密貼合系統解決方案

輔料貼合中銅箔的應用在電子行業的散熱和導電領域具有重要價值。銅箔具有優異的導電性和導熱性,常被貼合在 PCB 板、模組外殼等部位,作為導電線路的延伸或散熱通道。在高功率電子元件中,通過貼合銅箔可將元件工作時產生的熱量快速傳導至散熱片或設備外殼,降低元件溫度,確保其穩定工作。例如,在 CPU 附近的 PCB 板上貼合銅箔,能有效提升散熱效率;在軟板的線路層貼合銅箔,可增強線路的導電性能。旗眾智能在銅箔貼合工藝中,采用高精度的定位系統和均勻的壓合裝置,確保銅箔與被貼合表面緊密接觸,減少接觸電阻和熱阻,充分發揮銅箔的導電和散熱性能。?輔料的貼合工藝和質量要符合相關的行業標準和法律法規。廣東精密貼合系統解決方案

系統的設備狀態監控功能為生產管理提供了數據支撐,操作日志詳細記錄每一次取料、貼合的參數,報警日志實時反饋設備異常信息,生產數據統計則能生成產能、良率等關鍵指標報表,幫助管理人員優化生產計劃。對于多品種小批量生產的企業,系統的快速換型能力尤為重要,通過全局MARK點定位與模板保存功能,更換產品時無需重新調試治具,需1小時即可完成從參數設置到正常生產的切換,大幅提升了生產柔性。為提升輔料貼合效率,技術團隊優化了貼合流程,將原本分步進行的多道貼合工序整合為同步操作。廣東精密貼合系統解決方案輔料貼附需要定期進行質量檢查和評估,以保證貼合效果的穩定性。

輔料貼合不僅是簡單的物料組裝過程,更是一項融合了材料科學、機械自動化、智能控制等多學科知識的復雜工藝。旗眾智能針對不同材質、形狀、尺寸的輔料,研發出多樣化的貼合工藝。對于超薄柔性輔料,采用真空吸附與柔性壓合技術,避免因外力過大導致輔料變形損壞;對于不規則形狀的輔料,則運用視覺識別與路徑規劃算法,實現貼合。在新能源電池生產中,極耳膠帶、絕緣墊片等輔料的貼合質量關乎電池的安全性與穩定性。旗眾智能的貼合設備能夠根據不同產品的特殊要求,定制專屬貼合方案,保障每一個產品都能達到標準。?

在定位技術上,系統支持全局2-3個MARK點與局部MARK點相結合的定位方式,全局MARK點確保產品整置的準確性,局部MARK點則針對微小輔料的貼合進行定位。例如在貼裝手機攝像頭背膠時,先通過全局MARK點確定攝像頭模組的位置,再通過局部MARK點定位背膠的具體貼合位置,雙重定位使貼合精度更有保障。支持任意MARK點模板形狀,無論是圓形的定位孔還是方形的定位塊,系統都能快速識別并匹配,適應不同產品的設計需求。輔料貼合車間采用無塵設計,減少空氣中的顆粒物附著在貼合面,保證輔料與基材的純凈結合。貼附輔料時要避免過度拉伸,以免影響其功能和使用壽命。

輔料貼合的技術升級是 3C 電子產業升級的重要體現,旗眾智能高速視覺手機輔料貼附系統憑借 “高精度、高速度、高柔性” 的三大優勢,成為輔料貼合領域的創新典范。該系統通過飛拍相機與視覺算法的深度融合,在 5000pcs/h 的高速運行狀態下,仍能保持 ±0.1mm 的貼裝精度,這一性能指標遠超同類產品的托盤式定位精度(>0.5mm),尤其適用于攝像頭背膠、閃光燈背膠等對精度要求極高的輔料貼合場景。圖像測量精度達 ±0.05mm,配合兩個工業相機(影像分辨率 3072×2048 pixel),可清晰識別 0.1mm 以下的輔料邊緣,確保貼合位置無偏差。貼附輔料時要根據手機的功能和設計要求選擇適當的材料和工藝,以達到較好的貼合效果。廣東精密貼合系統解決方案

在貼附輔料時要嚴格遵守相關的質量管理體系和操作規程,以提高貼合效果和質量穩定性。廣東精密貼合系統解決方案

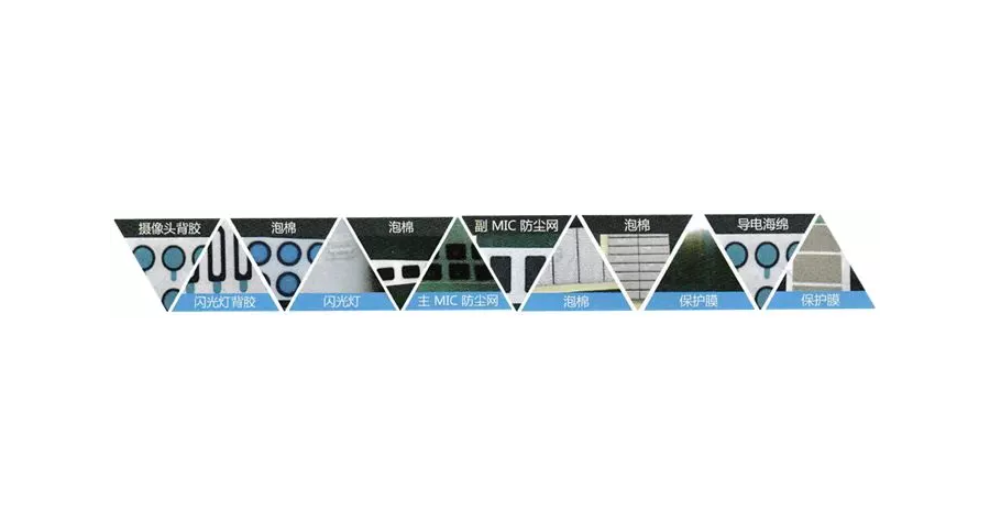

系統支持多飛達同時供料,多可配備 12 個飛達和 12 個吸桿,兼容后撤式與前置送料飛達兩種模式,滿足泡棉、攝像頭背膠、保護膜等多種輔料的貼合需求。無論是導電海綿的精密貼合,還是防塵網的微小尺寸定位,都能通過全局 2-3 個 MARK 點定位與局部 MARK 點定位相結合的方式,確保每一處輔料都到位。同時,系統可根據設備要求配備 多個工業相機,影像分辨率達 5472 × 3648 pixel,可實現定拍與飛拍兩種模式切換,在高速運行中仍能清晰捕捉輔料位置信息,配合重吸檢測、重貼檢查功能,將產品良品率穩定維持在 99% 以上。廣東精密貼合系統解決方案

- 重慶貼片機貼合系統報價 2025-12-21

- 深圳攝像頭貼合系統 2025-12-21

- 山東手機屏幕貼合系統價格 2025-12-20

- 攝像頭貼合系統工藝 2025-12-19

- 鄭州視覺貼合系統制造商 2025-12-19

- 安徽攝像頭貼合系統定制 2025-12-18

- 精密貼合系統廠家 2025-12-17

- 成都機械手貼合系統 2025-12-17

- 重慶全自動貼合系統供應商 2025-12-16

- 廣東精密貼合系統解決方案 2025-12-16

- 濱州浮筒制作 2025-12-21

- 四川防金屬雜質星給閥廠家供應 2025-12-21

- 江蘇通用定風量閥維保 2025-12-21

- 青海焚燒廠余熱鍋爐 2025-12-21

- 浙江懸吊管托塊焊接機器人系統 2025-12-21

- 楊浦區自動組裝機互惠互利 2025-12-21

- 溫州鋼管探傷機 2025-12-21

- 臺州鋼廠高爐球閥蝶閥維修銷售 2025-12-21

- 福建生鮮枕式包裝機價格 2025-12-21

- 甘肅螺桿真空泵故障 2025-12-21