河南精密貼合系統(tǒng)訂制

輔料貼合中遮光麥拉的應(yīng)用在電子行業(yè)的顯示和光學(xué)元件領(lǐng)域至關(guān)重要,能夠有效提升產(chǎn)品的光學(xué)性能。遮光麥拉具有良好的遮光性,常被貼合在 LCM 模組的玻璃蓋板邊緣、攝像頭鏡片的非成像區(qū)域等部位,防止雜光進(jìn)入影響顯示效果或成像質(zhì)量。例如,在 LCM 模組的玻璃蓋板四周貼合遮光麥拉,可避免背光從邊緣泄露,提升顯示畫面的對比度;在攝像頭鏡片的邊緣貼合遮光麥拉,能減少環(huán)境光對鏡頭成像的干擾。旗眾智能針對遮光麥拉的貼合要求,視覺貼合系統(tǒng)采用高精度的定位和切割技術(shù),確保麥拉的貼合位置準(zhǔn)確,邊緣整齊,遮光效果穩(wěn)定,為電子設(shè)備的光學(xué)性能提供可靠支持。?輔料貼合要注意貼合位置的平行度和垂直度,以確保貼合的準(zhǔn)確性和穩(wěn)定性。河南精密貼合系統(tǒng)訂制

輔料貼合的精度提升是旗眾智能持續(xù)追求的目標(biāo)。通過不斷優(yōu)化設(shè)備的機(jī)械結(jié)構(gòu)、升級控制系統(tǒng),旗眾智能在貼合精度方面取得了突破。目前,其貼合設(shè)備的重復(fù)定位精度已達(dá)到行業(yè)水平,能夠滿足微米級精度要求的輔料貼合需求。在精密儀器制造中,如顯微鏡、精密傳感器等產(chǎn)品,對輔料貼合精度要求極高,旗眾智能憑借高精度貼合技術(shù),成功助力精密儀器制造商提升產(chǎn)品品質(zhì),打破了國外技術(shù)壟斷,為我國精密儀器行業(yè)的發(fā)展提供了有力支持。?河南精密貼合系統(tǒng)訂制貼附輔料時(shí)要遵循精益生產(chǎn)的原則,提高貼合效率和質(zhì)量。

輔料貼合在攝像頭鏡片的加工中,直接影響攝像頭的成像質(zhì)量。攝像頭鏡片作為光學(xué)元件,對表面平整度和潔凈度要求極高,在貼合過程中需要避免產(chǎn)生氣泡、灰塵等缺陷。例如,在鏡片的非成像區(qū)域貼合遮光麥拉,可有效減少雜光反射;貼合鏡頭保護(hù)罩則能為鏡片提供物理保護(hù),防止刮擦或磨損。旗眾智能的輔料貼合設(shè)備配備了潔凈度達(dá)百級的工作環(huán)境,通過真空吸附式上料和精密的機(jī)械臂操作,確保輔料與鏡片的貼合,同時(shí)避免了人工操作可能帶來的污染,極大地提升了攝像頭鏡片的加工品質(zhì)。?

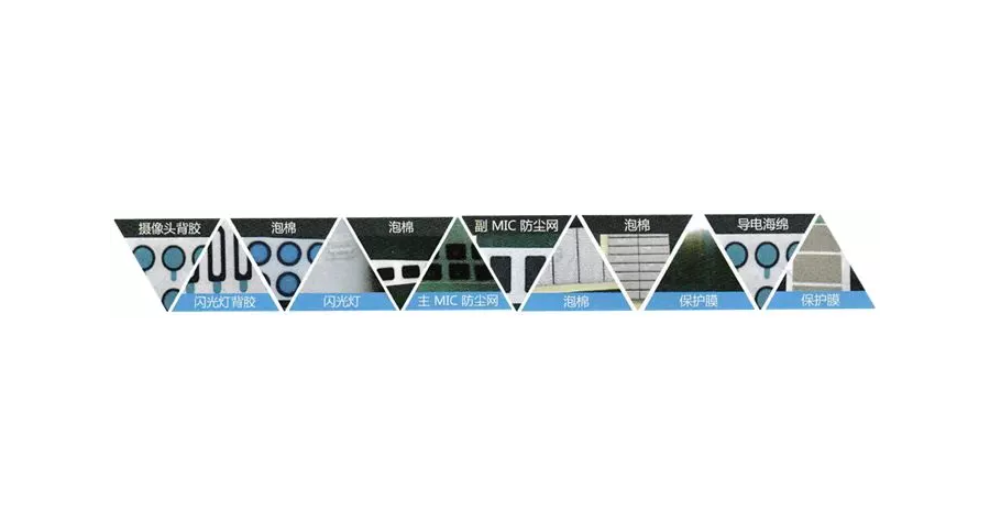

輔料貼合在攝像頭模組的組裝中,是實(shí)現(xiàn)模組各項(xiàng)功能的關(guān)鍵工藝。攝像頭模組內(nèi)部包含鏡頭、傳感器、PCB 板等多個(gè)部件,需要通過貼合不同種類的輔料實(shí)現(xiàn)部件間的固定、絕緣、散熱等功能。例如,在傳感器與 PCB 板之間貼合導(dǎo)電泡棉,可確保兩者之間的電氣連接穩(wěn)定;在模組外殼與內(nèi)部元件之間貼合緩沖泡棉,能減少振動(dòng)對成像的影響;貼合石墨片則可加速模組工作時(shí)的熱量散發(fā),避免因高溫導(dǎo)致的性能下降。旗眾智能憑借豐富的行業(yè)經(jīng)驗(yàn),視覺貼合系統(tǒng)針對攝像頭模組的小型化、高集成度特點(diǎn),開發(fā)了多工位協(xié)同的輔料貼合方案,實(shí)現(xiàn)了多種輔料的一次性貼合,大幅提高了模組的組裝效率和可靠性。?輔料貼合的工藝要保證貼合部位的牢固性和穩(wěn)定性。

輔料貼合在硬板制造過程中同樣不可或缺,尤其在多層硬板的層間結(jié)合環(huán)節(jié),輔料的選擇與貼合工藝直接關(guān)系到板材的結(jié)構(gòu)強(qiáng)度與電氣性能。例如,在硬板的內(nèi)層線路與外層銅箔之間貼合散熱硅膠片,能夠快速導(dǎo)出線路工作時(shí)產(chǎn)生的熱量,避免因局部高溫導(dǎo)致的板材變形或性能衰減。此外,硬板的邊緣部位通常需要貼合緩沖泡棉或防水泡棉,以增強(qiáng)其在裝配和使用過程中的抗沖擊性與密封性。旗眾智能針對硬板的剛性特點(diǎn),開發(fā)了專屬的壓合裝置,通過控制壓力與溫度,確保輔料與硬板表面緊密貼合,不易出現(xiàn)氣泡或脫落現(xiàn)象,滿足了硬板在復(fù)雜電子設(shè)備中的長期穩(wěn)定使用需求。?輔料貼合要注意保持材料的整潔和無污染,以避免對手機(jī)的污染和損害。河南精密貼合系統(tǒng)訂制

輔料貼合的工藝要做到規(guī)范、標(biāo)準(zhǔn)化,以確保大批量生產(chǎn)的穩(wěn)定性和一致性。河南精密貼合系統(tǒng)訂制

在生產(chǎn)靈活性上,該系統(tǒng)同樣表現(xiàn)突出,新產(chǎn)品更換時(shí)間需半小時(shí),遠(yuǎn)低于傳統(tǒng)設(shè)備的4-6小時(shí),極大縮短了產(chǎn)線切換周期。支持單機(jī)生產(chǎn)與流水線式加工兩種模式,多臺設(shè)備可自由聯(lián)動(dòng)組成生產(chǎn)線,也能完成加工任務(wù),適配不同規(guī)模企業(yè)的生產(chǎn)需求。設(shè)備狀態(tài)監(jiān)控功能實(shí)時(shí)記錄操作日志、報(bào)警日志及生產(chǎn)數(shù)據(jù),幫助管理人員把控生產(chǎn)進(jìn)度,及時(shí)排查故障,進(jìn)一步提升輔料貼合的連續(xù)性與穩(wěn)定性。我們需按照生產(chǎn)標(biāo)準(zhǔn),將不同類型的輔料精細(xì)貼合在產(chǎn)品指定位置,確保貼合牢固且平整無氣泡。河南精密貼合系統(tǒng)訂制

- 重慶貼片機(jī)貼合系統(tǒng)報(bào)價(jià) 2025-12-21

- 深圳攝像頭貼合系統(tǒng) 2025-12-21

- 山東手機(jī)屏幕貼合系統(tǒng)價(jià)格 2025-12-20

- 攝像頭貼合系統(tǒng)工藝 2025-12-19

- 鄭州視覺貼合系統(tǒng)制造商 2025-12-19

- 安徽攝像頭貼合系統(tǒng)定制 2025-12-18

- 精密貼合系統(tǒng)廠家 2025-12-17

- 成都機(jī)械手貼合系統(tǒng) 2025-12-17

- 重慶全自動(dòng)貼合系統(tǒng)供應(yīng)商 2025-12-16

- 廣東精密貼合系統(tǒng)解決方案 2025-12-16

- 泉州光伏零部件加工廠家 2025-12-21

- 工業(yè)園區(qū)附近電控設(shè)備按需定制 2025-12-21

- 湛江乳品調(diào)配罐生產(chǎn)廠家 2025-12-21

- 湖北自適應(yīng)浮動(dòng)角磨機(jī)生產(chǎn) 2025-12-21

- 國產(chǎn)大型數(shù)控車床大小 2025-12-21

- 茂名304儲罐報(bào)價(jià) 2025-12-21

- 成都別墅全屋設(shè)計(jì)價(jià)格多少 2025-12-21

- 湖南金屬Q(mào)PQ工序 2025-12-21

- 上海常見回流比控制柜銷售廠家 2025-12-21

- 無齒輪電主軸 臥式加工中心批量加工效率 2025-12-21