鄭州貼片機貼合系統

輔料貼合在硬板制造過程中同樣不可或缺,尤其在多層硬板的層間結合環節,輔料的選擇與貼合工藝直接關系到板材的結構強度與電氣性能。例如,在硬板的內層線路與外層銅箔之間貼合散熱硅膠片,能夠快速導出線路工作時產生的熱量,避免因局部高溫導致的板材變形或性能衰減。此外,硬板的邊緣部位通常需要貼合緩沖泡棉或防水泡棉,以增強其在裝配和使用過程中的抗沖擊性與密封性。旗眾智能針對硬板的剛性特點,開發了專屬的壓合裝置,通過控制壓力與溫度,確保輔料與硬板表面緊密貼合,不易出現氣泡或脫落現象,滿足了硬板在復雜電子設備中的長期穩定使用需求。?輔料貼合要充分考慮材料的可持續性和環境友好性。鄭州貼片機貼合系統

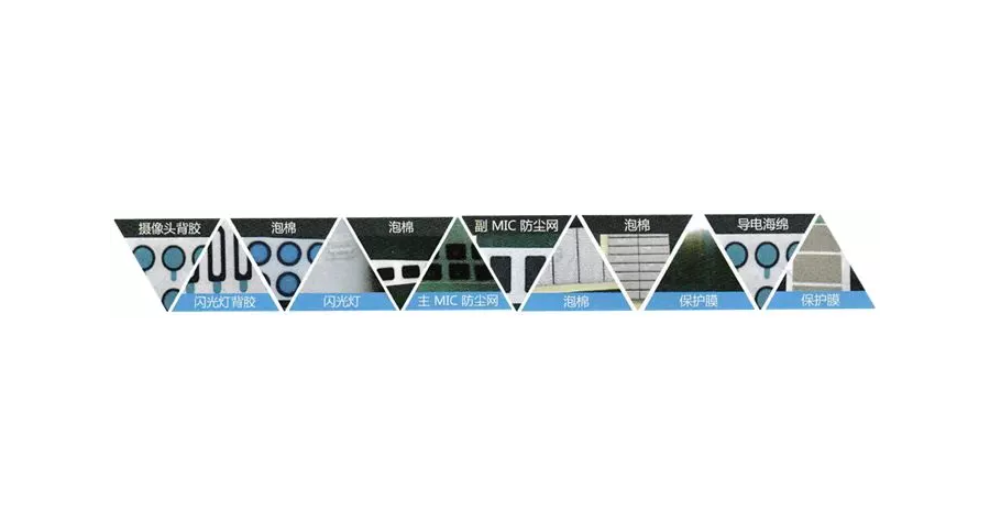

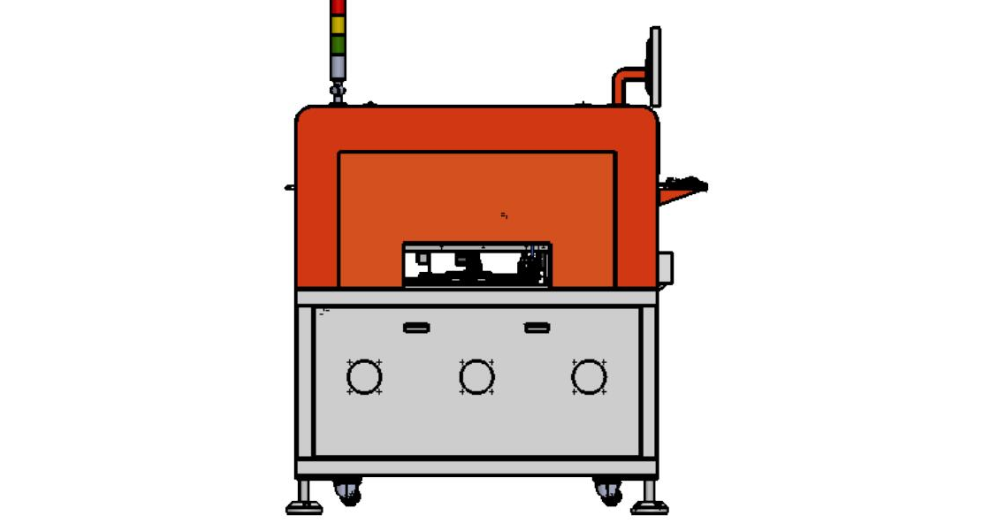

輔料貼合的技術升級是 3C 電子產業升級的重要體現,旗眾智能高速視覺手機輔料貼附系統憑借 “高精度、高速度、高柔性” 的三大優勢,成為輔料貼合領域的創新典范。該系統通過飛拍相機與視覺算法的深度融合,在 5000pcs/h 的高速運行狀態下,仍能保持 ±0.1mm 的貼裝精度,這一性能指標遠超同類產品的托盤式定位精度(>0.5mm),尤其適用于攝像頭背膠、閃光燈背膠等對精度要求極高的輔料貼合場景。圖像測量精度達 ±0.05mm,配合兩個工業相機(影像分辨率 3072×2048 pixel),可清晰識別 0.1mm 以下的輔料邊緣,確保貼合位置無偏差。東莞機械手貼合系統廠家電話輔料貼合要進行充分的培訓和指導,以提高操作人員的技術水平和貼合效果。

系統的設備狀態監控功能為生產管理提供了數據支撐,操作日志詳細記錄每一次取料、貼合的參數,報警日志實時反饋設備異常信息,生產數據統計則能生成產能、良率等關鍵指標報表,幫助管理人員優化生產計劃。對于多品種小批量生產的企業,系統的快速換型能力尤為重要,通過全局MARK點定位與模板保存功能,更換產品時無需重新調試治具,需1小時即可完成從參數設置到正常生產的切換,大幅提升了生產柔性。為提升輔料貼合效率,技術團隊優化了貼合流程,將原本分步進行的多道貼合工序整合為同步操作。

輔料貼合中散熱硅膠片的應用是電子行業解決散熱問題的有效手段,尤其適用于發熱元件與散熱部件之間的間隙填充。散熱硅膠片具有良好的導熱性和柔韌性,能夠緊密貼合在發熱元件(如芯片、模組)與散熱片或金屬外殼之間,消除兩者之間的空氣間隙,提高熱傳導效率。例如,在手機的處理器與中框之間貼合散熱硅膠片,可將處理器產生的熱量快速傳遞到中框散發出去;在無線充模組內部貼合散熱硅膠片,能有效降低模組工作溫度,提升充電效率。旗眾智能根據不同電子設備的散熱需求,提供不同導熱系數和厚度的散熱硅膠片貼合服務,通過的貼合工藝確保硅膠片與接觸面充分貼合,化散熱效果,保障電子設備的長期穩定運行。?貼附輔料時要確保貼合表面無油污、灰塵和雜質,以保證準確的粘合效果。

輔料貼合在包裝行業也有著的應用,如標簽貼合、包裝盒內襯貼合等。旗眾智能針對包裝行業的需求,研發出高速、穩定的包裝輔料貼合設備視覺系統。旗眾智能視覺輔料貼合系統采用高速飛達送料系統與定位技術,能夠快速、準確地將標簽或內襯貼合到包裝產品上。在食品、藥品等行業的包裝生產中,對輔料貼合的衛生標準與貼合速度要求較高,旗眾智能的視覺輔料貼合系統不僅能夠滿足這些要求,還能通過智能控制系統實現不同規格包裝產品的快速切換生產,提高企業的生產靈活性與市場響應能力。?輔料貼合過程中要記錄每個輔料的貼合位置、數量和質量情況,便于追溯和質量管理。鄭州貼片機貼合系統

貼附輔料時要避免對手機零件造成額外的磨損或損壞。鄭州貼片機貼合系統

輔料貼合中銅箔的應用在電子行業的散熱和導電領域具有重要價值。銅箔具有優異的導電性和導熱性,常被貼合在 PCB 板、模組外殼等部位,作為導電線路的延伸或散熱通道。在高功率電子元件中,通過貼合銅箔可將元件工作時產生的熱量快速傳導至散熱片或設備外殼,降低元件溫度,確保其穩定工作。例如,在 CPU 附近的 PCB 板上貼合銅箔,能有效提升散熱效率;在軟板的線路層貼合銅箔,可增強線路的導電性能。旗眾智能在銅箔貼合工藝中,采用高精度的定位系統和均勻的壓合裝置,確保銅箔與被貼合表面緊密接觸,減少接觸電阻和熱阻,充分發揮銅箔的導電和散熱性能。?鄭州貼片機貼合系統

- 鄭州貼片機貼合系統 2025-12-22

- 重慶貼片機貼合系統報價 2025-12-21

- 深圳攝像頭貼合系統 2025-12-21

- 山東手機屏幕貼合系統價格 2025-12-20

- 攝像頭貼合系統工藝 2025-12-19

- 鄭州視覺貼合系統制造商 2025-12-19

- 安徽攝像頭貼合系統定制 2025-12-18

- 精密貼合系統廠家 2025-12-17

- 成都機械手貼合系統 2025-12-17

- 重慶全自動貼合系統供應商 2025-12-16

- 紡織廠傳輸系統服務價格 2025-12-22

- 南京原裝進口保險柜多少錢 2025-12-22

- 江蘇特種激光全息制版系統廠家電話 2025-12-22

- 崇明區辦公用釹鐵硼操作 2025-12-22

- 小型智能語音助手內容 2025-12-22

- 廣東工業六軸發展 2025-12-22

- 無錫單孔膜曝氣器商家 2025-12-22

- 南通比較好的光學鏡頭規格尺寸 2025-12-22

- 成都別墅中央空調智能控制智能化設計 2025-12-22

- 合肥多頭涂覆機公司 2025-12-22