(4-溴苯)乙胺售價

在供應鏈層面,2,5-吡嗪二丙酸已形成全球化的生產與分銷網絡。中國作為主要生產國,聚集了多家規模化企業。具備年產5000克的能力,提供從克級到千克級的定制服務,產品純度達98%,包裝規格覆蓋1g至5kg,支持低溫冷凍儲存(-20°C)以保持穩定性。企業則通過自動化生產線實現批量供應,其中泰坦科技的1Kg包裝產品常備庫存,可快速響應客戶需求。國際市場上,通過跨境物流網絡,為歐美科研機構提供0.1g至5g的小包裝試劑,滿足高通量篩選的實驗需求。醫藥中間體的生物催化酶定向進化技術取得突破。(4-溴苯)乙胺售價

從化學性質與制備工藝角度看,2-芐氧基乙醇的合成需嚴格控制反應條件以實現高純度產出。典型工藝以溴化芐或氯化芐為烷基化試劑,與乙二醇在無水四氫呋喃溶液中發生親核取代反應。具體步驟包括:將金屬鈉加入乙二醇溶液生成醇鈉,55℃下回流0.5小時后緩慢滴加溴化芐,繼續回流過夜確保反應完全。后處理通過水洗去除無機鹽,乙酸乙酯萃取有機相,經無水硫酸鈉干燥、旋轉蒸發濃縮后,采用減壓蒸餾收集265℃餾分,得到純度≥98%的產品。該過程對水分敏感,雜質水含量超過80ppm會導致引發體系失活,因此需在惰性氣體保護下操作。物理性質方面,2-芐氧基乙醇的密度為1.071g/cm3(25℃),沸點265℃,閃點110℃,可溶于醇、醚及多種有機溶劑,對油脂、天然樹脂、醋酸纖維素等具有良好溶解性,但水溶性較低(23℃時4.282g/L)。安全數據表明,其急性經口毒性LD50為1190mg/kg(大鼠),與食鹽毒性相當,但需注意其對眼睛、呼吸道和皮膚的刺激作用,操作時應佩戴防護裝備并避免直接接觸。目前已實現規模化生產,醫藥級產品純度達99%,包裝規格覆蓋1kg至200kg,滿足科研與工業需求。哈爾濱5-氟吲哚-2-酮醫藥中間體行業面臨國際競爭加劇的挑戰。

從產業鏈視角觀察,全球反-2-己烯醛的供應商呈現地域集中特征,中國作為主要生產國,擁有規模化生產企業,這些企業通過ISO9001質量管理體系認證,具備從克級試劑到噸級工業原料的全鏈條供應能力。價格方面,市場呈現明顯梯度:試劑級產品(純度≥98%)每克價格約20-50元,主要用于實驗室研究;工業級產品(純度95-98%)每千克價格約30-100元,滿足食品、日化等大規模生產需求。值得注意的是,該物質的儲存需嚴格控制在0-8℃低溫環境,并采用充氮密封保存以防止氧化變質,這一要求對物流與倉儲環節提出了較高標準。隨著消費者對天然香料需求的增長,反-2-己烯醛的市場規模持續擴大,其在綠色香精開發、功能食品添加等領域的應用前景值得進一步探索。

2,3,4,5-四甲基環戊烯酮(2,3,4,5-Tetramethyl-2-cyclopentanone, cis+trans,CAS號54458-61-6)是一種具有獨特化學結構的多取代環戊烯酮類化合物,其分子式為C?H??O,分子量138.21。該物質以順反異構體混合物形式存在,常溫下為無色至淡黃色透明液體,密度0.927 g/mL(20℃),沸點100℃(30 mmHg),折射率n2?/D 1.476,閃點73.3℃。其化學性質主要由結構中的不飽和羰基單元決定:雙鍵與酮羰基形成共軛體系,但受四個甲基基團的立體的位阻影響,反應活性較普通烯烴和羰基化合物明顯降低。例如,該物質可與格氏試劑(如5-溴-1-戊烯鎂試劑)發生親核加成反應,生成醇類中間體,經酸性脫水后轉化為環戊二烯衍生物。此類反應在干燥溶劑中,通過控制滴加速度(15分鐘內完成)和回流溫度(65-70℃),可實現目標產物的高效合成,后處理需經萃取、碳酸氫鈉洗滌、無水硫酸鎂干燥等步驟,通過蒸餾純化。醫藥中間體生產企業需加大研發投入,以適應藥物市場需求變化。

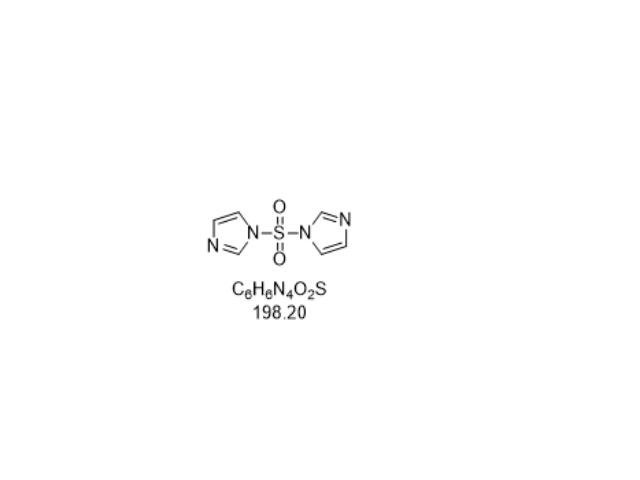

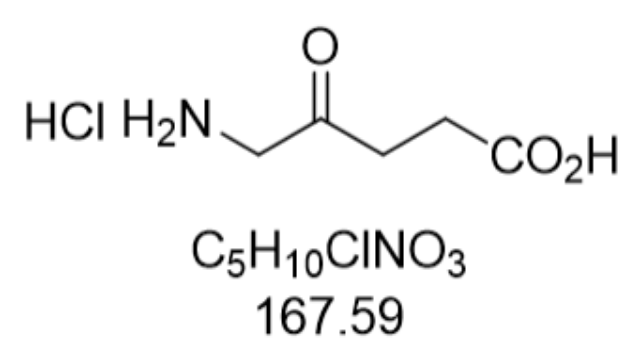

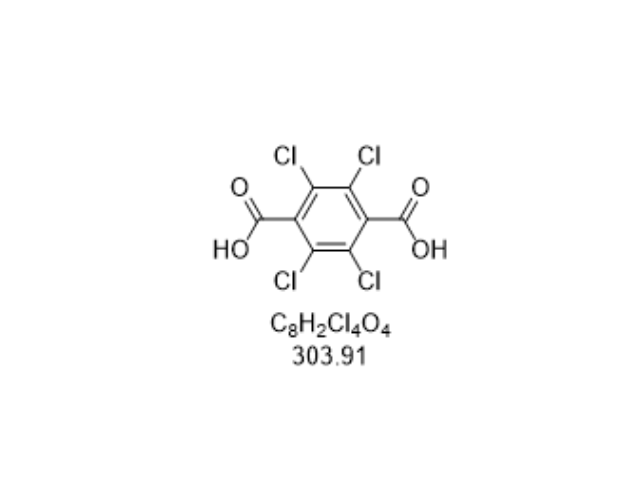

從合成路徑看,2,5-吡嗪二丙酸的制備通常以5-氨基乙酰丙酸或其衍生物為關鍵前體。例如,通過5-氨基乙酰丙酸鹽酸鹽(CAS:5451-09-2)與吡嗪環的偶聯反應,可高效構建目標分子結構。文獻報道的合成方法中,催化劑選擇、反應溫度及pH調控對產率影響明顯。部分工藝通過優化結晶條件,將純度提升至98%以上,滿足醫藥中間體對雜質控制的嚴苛標準。在應用領域,該化合物作為光電材料的前體,其共軛雙羧酸結構可增強分子內電子轉移能力,提升有機發光二極管(OLED)的發光效率;在藥物研發中,其衍生物被探索用于抗疾病藥物的靶向載體設計,利用吡嗪環的平面剛性實現與DNA的特異性結合。醫藥中間體的光催化反應實現高效能量轉化。五氟本肼規格

醫藥中間體在骨科藥物合成中應用,助力骨骼疾病醫治與康復。(4-溴苯)乙胺售價

從產業鏈協同視角看,醫藥中間體的發展深度依賴于上下游的聯動創新。上游原料藥企業的工藝優化需求直接推動中間體定制化開發,例如針對糖尿病藥物司美格魯肽,其肽鏈合成所需的保護基中間體需與制劑工藝精確匹配。下游制藥企業的管線布局則反向塑造中間體市場結構,抗病毒藥物中間體需求激增促使行業快速調整產能。技術層面,計算機輔助分子設計(CADD)與高通量篩選技術的結合,明顯縮短了新型中間體的研發周期。質量管控方面,ICH Q7指南的實施推動中間體生產向GMP體系靠攏,雜質譜分析、基因毒性雜質控制等要求促使企業建立全生命周期質量管理體系。值得關注的是,生物催化技術的突破正在重塑中間體合成范式,通過酶工程改造的微生物細胞工廠可實現手性醇、氨基酸等中間體的高效綠色生產,這種技術躍遷不僅降低了生產成本,更符合全球可持續發展趨勢。(4-溴苯)乙胺售價

- 五氟本肼規格 2025-12-23

- (4-溴苯)乙胺售價 2025-12-23

- 陜西硼替佐米-N-1Bortezomib-N-1硼替佐米中間體 2025-12-22

- 長春N-(2-(二乙基氨基)乙基)-2 2025-12-22

- N-BOC-L-脯氨醇哪里買 2025-12-22

- 2-環己酮甲酸乙酯廠商 2025-12-22

- 浙江(3-(溴甲基)-1-甲苯磺酰氮雜啶-3-基)甲醇 2025-12-22

- 反式-(1R 2025-12-22

- 銀川1-(3-吡啶基)-3-(二甲氨基)-2-丙烯-1-酮 2025-12-21

- 2-溴-1 2025-12-21

- 山東哪里有高鹽核酸酶銷售電話 2025-12-23

- 新疆無菌檢查隔離器 2025-12-23

- 什么是助踝器價格 2025-12-23

- 奉賢區本地鼻氧管電話多少 2025-12-23

- 江蘇醫療資產定位和能效管理方案批發價 2025-12-23

- 眼科單機交互智能便捷 2025-12-23

- 安徽好的護理墊/尿不濕粉碎處理機品牌 2025-12-23

- 廣東新款植絨拭子 2025-12-23

- 松江區標準工業自動化系統集成戰略 2025-12-23

- 西藏醫療資產定位和能效管理方案設計方案 2025-12-23