杭州軸類真空淬火哪家好

真空淬火按冷卻介質可分為真空油淬、真空氣淬與真空水淬三類,其中真空氣淬因環保性與工藝靈活性成為應用重點。真空油淬通過將加熱后的工件浸入高純度淬火油中實現快速冷卻,適用于高碳高合金鋼等需高冷卻速率的材料,但油淬易產生油煙污染,需后續清洗工序。真空氣淬則利用高壓氣體(如氮氣、氬氣)作為冷卻介質,通過調節氣體壓力(0.5-2MPa)與流速實現冷卻強度控制,其冷卻均勻性優于油淬,可明顯減少工件變形,尤其適用于薄壁件、精密模具等對變形敏感的場景。真空水淬雖冷卻速率較高,但因易引發淬火裂紋,應用范圍較窄,多用于簡單形狀工件。此外,真空淬火還可與滲碳、滲氮等表面處理工藝結合,形成復合熱處理技術,進一步提升材料表面硬度與耐磨性,同時保持心部韌性。真空淬火可減少材料在熱處理過程中的氧化和晶粒長大。杭州軸類真空淬火哪家好

真空淬火通過控制加熱與冷卻過程,直接影響材料的晶體結構與相組成,進而優化機械性能。在加熱階段,真空環境促進碳化物溶解,例如高速鋼(W6Mo5Cr4V2)在1260℃真空加熱時,碳化物充分溶解形成均勻的奧氏體基體,為后續淬火獲得高硬度馬氏體提供條件。冷卻過程中,氣淬的均勻性可減少殘余應力,例如模具鋼經真空氣淬后,表面與心部溫差較油淬降低50%以上,明顯降低開裂風險。同時,真空環境下的清潔冷卻避免了液態介質中的碳污染,例如鈦合金在氮氣氣淬時,表面不會形成氮化鈦硬脆層,保持了良好的韌性。此外,真空淬火與回火工藝的配合可進一步調控性能,例如高速鋼經560℃真空回火后,碳化物析出形成二次硬化,硬度可達64-66HRC,同時韌性較常規處理提升20%以上。德陽高速鋼真空淬火適用范圍真空淬火普遍用于、航天、核電等高級制造領域。

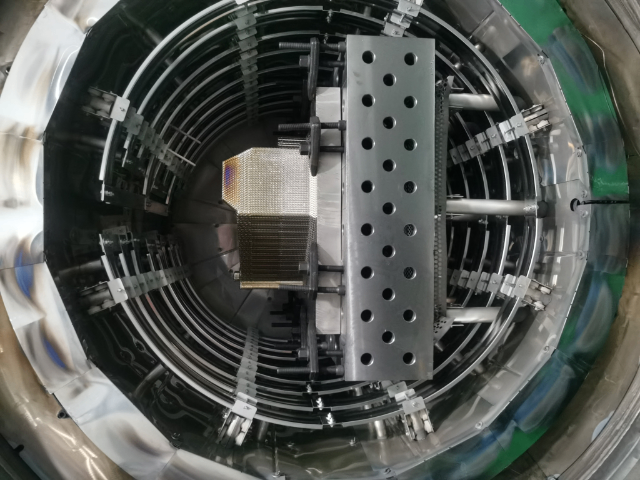

真空氣淬是真空淬火的關鍵分支,其技術本質是通過高壓氣體實現快速冷卻,同時利用真空環境抑制氧化。氣體淬火的冷卻能力取決于氣體種類、壓力與流速:氫氣因導熱系數較高,冷卻速率較快,但易引發氫脆,應用受限;氦氣冷卻性能次之,但成本高昂;氮氣因成本低、安全性好,成為較常用的淬火氣體。為提升冷卻效率,現代真空淬火爐采用對流加熱與強制氣冷結合的設計:加熱階段通過風機驅動保護氣體循環,實現工件均勻升溫;冷卻階段則切換至高壓淬火氣體,通過優化導風系統與風機轉速,使氣體流經工件表面時形成湍流,增強對流換熱。此外,分級氣淬技術通過在馬氏體轉變區降低氣體壓力,減緩冷卻速率,進一步控制殘余應力與變形,尤其適用于大型模具與復雜形狀工件的淬火。

真空淬火工藝流程包含預熱、真空處理、淬火、回火四大關鍵環節。預熱階段通過階梯式升溫(通常500-700℃)消除工件內部應力,改善材料可加工性,同時避免直接高溫加熱導致的裂紋風險。真空處理階段需將爐內氣壓抽至10?3Pa以下,并保持1-2小時以徹底排除材料內部氣體與雜質,此過程對高合金鋼尤為重要,可明顯降低氫脆風險。淬火環節需根據材料特性選擇冷卻介質:高速鋼、模具鋼等可采用高壓氮氣(0.7-4MPa)實現氣淬,而高碳高鉻鋼則需配合真空淬火油以獲得更高硬度。回火階段通過200-600℃保溫處理,可消除淬火應力、提升韌性,同時通過多次回火實現二次硬化效應。整個工藝過程中,溫度均勻性控制(±1℃)、真空度穩定性、冷卻介質純度(如氮氣需達99.995%)是決定處理質量的關鍵因素。真空淬火通過真空環境減少雜質對材料性能的影響。

真空淬火爐的長期穩定運行依賴規范的維護保養。日常維護需定期檢查真空泵油位、冷卻水流量及電氣系統連接狀態,確保設備無泄漏、無過熱現象。每周需對爐內加熱元件進行外觀檢查,去除氧化皮殘留,防止局部過熱導致元件損壞。每月需對真空系統進行泄漏檢測,使用氦質譜檢漏儀確保爐體密封性。年度大修則需拆卸爐體,更換老化密封圈,清洗熱交換器,并對控制系統進行校準。此外,操作人員需接受專業培訓,熟悉設備操作規程,避免誤操作導致設備故障。例如,在爐溫高于200℃時禁止打開爐門,防止熱應力沖擊導致爐體變形。真空淬火處理后的材料具有優異的綜合力學性能和使用壽命。自貢軸類真空淬火適用范圍

真空淬火通過控制氣壓環境提升材料的組織均勻性。杭州軸類真空淬火哪家好

材料預處理(如鍛造、退火、正火)對真空淬火效果有明顯影響。合理的預處理可消除材料內部的殘余應力、改善組織均勻性,為后續淬火提供良好的初始狀態。例如,鍛造后的模具鋼需進行球化退火,以獲得均勻的球狀珠光體組織,提升淬透性和減少淬火變形;鑄件則需通過正火處理細化晶粒,避免粗大組織導致的淬火開裂。此外,預處理還可調整材料的化學成分均勻性,減少偏析對淬火性能的影響。在真空淬火前,工件表面需進行清潔處理(如噴砂、酸洗),以去除油污、氧化皮等雜質,確保真空環境的純凈度。通過預處理與真空淬火的協同作用,可明顯提升材料的綜合性能和使用壽命。杭州軸類真空淬火哪家好

- 宜賓真空淬火 2025-12-17

- 上海零件真空淬火廠家 2025-12-17

- 綿陽金屬固溶時效處理目的 2025-12-17

- 南充不銹鋼固溶時效處理步驟 2025-12-17

- 重慶機械真空淬火主要特點 2025-12-17

- 樂山離子氮化處理在線咨詢 2025-12-17

- 自貢304氮化處理怎么做 2025-12-17

- 重慶磁鋼退磁處理措施 2025-12-17

- 廣州熱處理真空淬火檢驗方法 2025-12-17

- 杭州軸類真空淬火哪家好 2025-12-17

- 常州常規CZU型鋼設備報價 2025-12-18

- 一體化成型打彎 2025-12-18

- 楊浦區環保離心機 2025-12-18

- 浦口區本地波峰焊接 2025-12-18

- 重慶直銷四邊封包裝機哪個品牌好 2025-12-18

- 江蘇常州金旺定制設備 2025-12-18

- 湖南室外框架電梯費用 2025-12-18

- 溫州大型離心通風機什么價格 2025-12-18

- 廣東節溫器源頭直供 2025-12-18

- 東莞自動稱重剔除機現貨 2025-12-18