南充錳鋼真空淬火質量效果

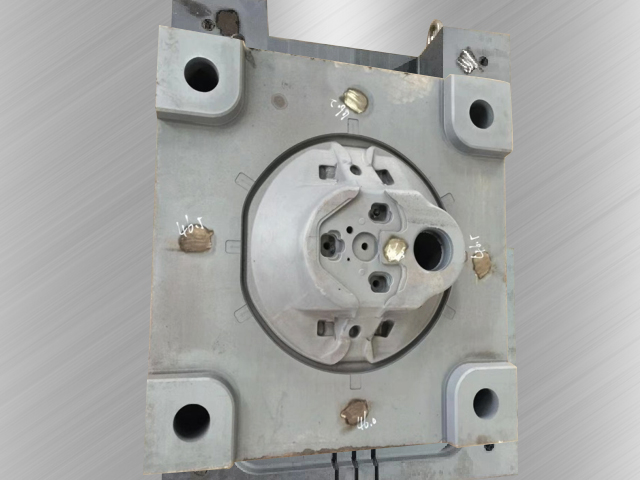

模具制造對熱處理的要求極為嚴苛,真空淬火憑借其變形小、表面質量高的特性,成為高級模具的主選工藝。在塑料模具領域,真空淬火可確保型腔尺寸精度,例如精密注塑模經真空處理后,型腔尺寸公差可控制在±0.005mm以內,滿足光學鏡片等高精度產品的需求。在冷作模具中,真空淬火與深冷處理的結合可明顯提升韌性,例如Cr12MoV鋼經真空淬火+深冷(-196℃)后,沖擊韌性從12J/cm2提升至25J/cm2,有效減少了崩刃現象。對于熱作模具,真空淬火后的高溫性能優化尤為關鍵,例如H13鋼經真空處理后,在600℃下的硬度保持率較常規處理提高20%,滿足了壓鑄模具對熱穩定性的要求。此外,真空淬火與預硬化技術的結合,可簡化模具制造流程,例如預硬化模塊經真空淬火后,可直接進行精加工,縮短交貨周期30%以上。真空淬火適用于對熱處理變形要求嚴格的精密零件。南充錳鋼真空淬火質量效果

真空淬火的質量檢測需涵蓋硬度、組織、變形與表面狀態四大維度。硬度檢測采用洛氏或維氏硬度計,需在工件不同部位取5個以上測試點,確保硬度均勻性符合標準(如模具鋼允許偏差±1.5HRC);組織檢測通過金相顯微鏡觀察馬氏體形態、殘留奧氏體含量及碳化物分布,評估淬火效果;變形檢測使用三坐標測量儀或激光掃描儀,測量關鍵尺寸變化,確保符合公差要求(如精密齒輪齒向跳動≤0.02mm);表面狀態檢測則通過粗糙度儀與能譜分析(EDS),確認無氧化、脫碳及元素偏析。國際標準方面,真空淬火需遵循AMS 2759(航空航天材料熱處理)、ISO 17025(實驗室認證)等規范,國內則執行GB/T 32541(真空熱處理技術條件)等標準,確保工藝可追溯性與產品一致性。四川機械真空淬火公司真空淬火可提升金屬材料在高溫、高壓、腐蝕環境下的穩定性。

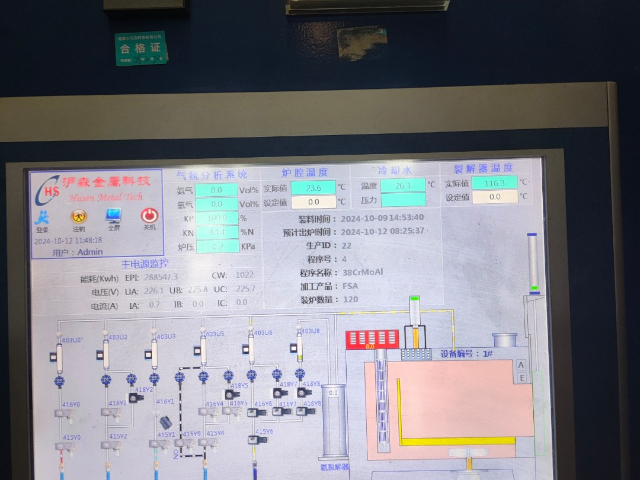

隨著工業4.0與智能制造的推進,真空淬火工藝正從“經驗控制”向“智能控制”轉型,其關鍵是通過傳感器、大數據與人工智能技術實現工藝參數的實時優化與質量預測。現代真空淬火爐已集成溫度、壓力、氣體流量等多參數監測系統,可實時采集熱處理過程中的關鍵數據,并通過邊緣計算進行初步分析,例如根據工件溫度變化自動調節氣體壓力以控制冷卻速率。進一步地,基于機器學習的工藝優化系統可利用歷史數據訓練模型,預測不同材料、工件形狀下的較佳工藝參數組合,減少試錯成本;數字孿生技術則通過構建虛擬淬火爐,模擬熱處理過程,提前發現潛在問題(如變形、裂紋),指導實際生產調整。此外,遠程監控與故障診斷系統可實現設備狀態實時反饋與維護預警,提升生產效率與設備利用率。未來,隨著5G、物聯網與人工智能技術的深度融合,真空淬火工藝將實現全流程智能化,從工件裝爐、工藝執行到質量檢測均由系統自動完成,推動熱處理行業向“黑燈工廠”模式升級。

回火是真空淬火工藝中不可或缺的后續處理環節,其作用在于消除淬火應力、提升韌性,同時通過二次硬化效應優化材料性能。真空回火需在真空或惰性氣體保護下進行,以避免工件表面氧化。回火溫度與時間需根據材料特性準確控制:例如,高速鋼經560℃三次回火后,可實現碳化物均勻析出,硬度達64-65HRC,同時沖擊韌性提升30%;不銹鋼經300-400℃低溫回火后,可消除馬氏體相變應力,耐腐蝕性明顯增強。現代真空爐通過程序控制實現淬火-回火一體化操作,例如法國ECM公司開發的分級氣淬技術,可在氣淬過程中通過等溫停留(180-200℃)實現自回火,省去單獨回火工序,提升生產效率20%以上。真空淬火適用于高溫合金、鈦合金等特種材料的處理。

表面工程技術(如滲氮、滲碳、涂層)與真空淬火的復合強化是提升材料綜合性能的重要途徑,其關鍵是通過表面改性形成梯度結構,實現“表面高硬度+心部高韌性”的協同效應。在真空滲氮+淬火工藝中,工件首先在真空爐中加熱至滲氮溫度(500-550℃),通入氨氣或氮氫混合氣,通過離子轟擊或化學反應在表面形成氮化物層(如ε相),隨后快速冷卻以固定滲層組織,之后獲得表面硬度>1000HV、心部硬度40-50HRC的復合結構,明顯提升耐磨性與抗咬合性能。真空滲碳+淬火工藝則通過控制碳勢與淬火速率,在表面形成高碳馬氏體層(硬度>60HRC),心部保持低碳馬氏體或貝氏體組織(硬度35-45HRC),適用于齒輪、軸承等高負荷零件。此外,物理的氣相沉積(PVD)或化學氣相沉積(CVD)涂層與真空淬火的結合可進一步增強表面性能,例如在真空淬火后的模具表面沉積TiN或CrN涂層,可將耐磨性提升3-5倍,延長模具壽命。未來,隨著納米技術與復合材料科學的發展,真空淬火與表面工程技術的復合強化將向更精細、更多功能化方向發展,例如開發梯度涂層、自潤滑涂層等,滿足極端工況下的性能需求。真空淬火適用于對表面質量和尺寸精度雙重要求的零件。深圳不銹鋼真空淬火目的

真空淬火可提升金屬材料在高溫、高壓環境下的性能。南充錳鋼真空淬火質量效果

真空淬火工藝參數包括加熱溫度、保溫時間、真空度、冷卻速率等,需根據材料成分和性能需求準確調控。加熱溫度需高于材料的奧氏體化溫度,但需避免過熱導致晶粒粗化。保溫時間需確保材料內部溫度均勻,一般按工件有效厚度計算(1-2分鐘/毫米)。真空度需控制在10?3-10??Pa范圍內,以徹底排除爐內氣體。冷卻速率需根據材料淬透性調整,高速鋼可采用高壓氣淬(壓力≥0.6MPa),而低碳合金鋼則需采用油淬以確保硬度。此外,淬火轉移時間(工件從加熱區轉移至冷卻區的時間)需控制在15秒以內,以減少熱損失導致的性能波動。南充錳鋼真空淬火質量效果

- 杭州磁鋼退磁處理公司排名 2025-12-23

- 瀘州表面氮化處理公司排名 2025-12-23

- 宜賓中碳鋼退磁熱處理方案 2025-12-23

- 蘇州機械真空淬火優勢 2025-12-23

- 上海磁鋼退磁處理目的 2025-12-23

- 南充錳鋼真空淬火質量效果 2025-12-23

- 自貢工件退磁處理在線咨詢 2025-12-23

- 貴州440c氮化處理工藝 2025-12-23

- 貴州鋼件氮化處理工藝 2025-12-23

- 貴州304氮化處理品牌 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23