東莞激光焊接機定制

遠望工業的激光焊接機在船舶發動機缸體焊接中,解決了大型構件焊接的變形難題。船舶發動機缸體體積龐大、結構復雜,傳統焊接方式因熱輸入量大,極易導致缸體變形,影響發動機的裝配精度。激光焊接機采用的低應力焊接工藝,通過分散焊接熱源、控制焊接順序,將缸體的焊接變形量控制在 0.5 毫米 /m 以內。設備的多軸聯動機械臂可靈活深入缸體內部,完成復雜腔室的焊接,焊接速度達到 1.5 米 / 分鐘,較傳統焊接效率提升 4 倍。針對缸體的厚壁部位,激光焊接機采用多層多道焊接技術,每層焊縫厚度控制在 2-3 毫米,確保焊縫內部無氣孔、夾渣。某船舶制造企業使用該設備后,發動機缸體的裝配精度提升了 30%,發動機運行時的振動噪音降低了 5 分貝。醫療器械義齒用激光焊接機焊接,確保咬合精度與生物安全性。東莞激光焊接機定制

激光焊接機的工作原理剖析:激光焊接機工作時,利用激光能量,通過激光束聚焦獲得高功率光斑投射到物體表面。當激光束作用于材料,存在熱導焊和深熔焊兩種焊接模式,兩種模式的轉變取決于作用在材料上的激光斑點功率密度。對于特定材料,有一個功率密度閾值。當激光功率密度低于閾值時,激光能量被材料表面吸收并迅速向內部傳輸,形成寬深比較大的熱導焊縫。當功率密度高于閾值時,材料表面迅速升溫、熔化和氣化,形成沿穿透厚度方向的小孔。小孔周圍為液體金屬熔池,內部充滿高溫金屬蒸氣和等離子體,在多種力共同作用下維持小孔穩定。東莞小型激光焊接機廠家供應珠寶鑲嵌用激光焊接機固定寶石,確保牢固與美觀。

激光焊接機的發展歷程:美國是世界上應用激光早的國家,從 20 世紀 60 年代后期開始投入研究。1965 年,美國的安德遜(A naren)和杰克(Jacken)使用激光焊氬燈絲,為激光加工工業發展奠定基礎。隨后,J-KLaserS 公司、JE?CLaser 公司、雷通(Rayt heons)公司相繼研制出激光焊接機。日本在激光焊接方面也投入大量工作,松下產業機器公司、東芝公司都研制出不同型號的加工裝置。中國激光焊接技術起步稍晚,在 20 世紀 70 年代以前,由于高功率連續波形(CW)激光器尚未開發出來,研究重點集中在脈沖激光焊接(PW)上,早期多利用紅寶石脈沖激光器。后來,隨著激光器平均功率提升,出現了如 JH 系列焊接機等不同系列產品。至 21 世紀初,高亮度、大功率、高質量激光束的出現,以及激光輸出多樣性脈沖控制的實現,讓激光焊接在提高材料利用率、減輕結構重量、降低成本方面取得突破性進展。

激光焊接在氫能源智能裝備中的創新應用氫能源作為清潔能源的重要發展方向,其裝備的制造對工藝精度和可靠性提出了極高要求。深圳市遠望工業自動化設備有限公司將激光焊接技術深度應用于氫燃料電池雙極板、電堆組裝及儲氫系統等關鍵部件的制造,為氫能源產業提供智能化解決方案。在雙極板焊接中,激光工藝能夠實現0.1mm以下超薄金屬板的微變形連接,確保流道密封性;在電堆端板焊接中,通過多軸聯動激光系統可實現復雜三維軌跡的精密焊接,使接觸電阻降低40%以上。遠望工業創新開發的氫能激光焊接平臺集成視覺定位與等離子體監測系統,能實時調節激光功率和焦點位置以應對氫能源材料特有的高反射率問題。針對儲氫瓶內膽焊接,公司采用真空環境下的光纖激光焊接技術,有效避免氫脆現象。目前該技術已在國內多個氫能示范項目中得到驗證,焊接接頭在70MPa壓力測試中表現優異。隨著氫燃料電池汽車產業的爆發,公司正進一步開發適用于大批量生產的激光焊接產線,單臺設備產能可達每小時120片雙極板,助推氫能裝備制造成本下降30%。激光焊接機的多軸聯動功能實現復雜空間焊縫加工。

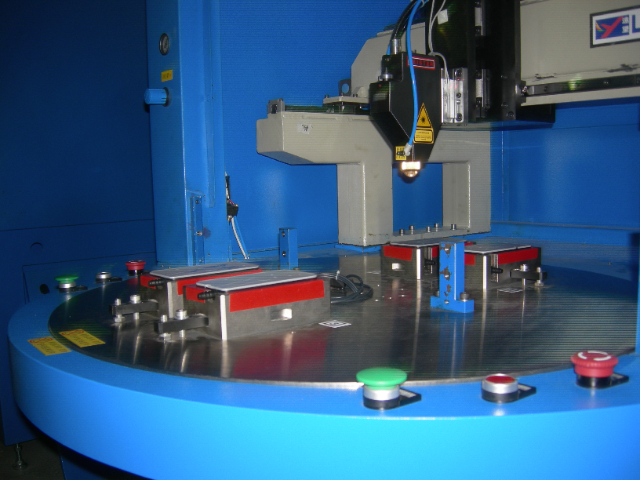

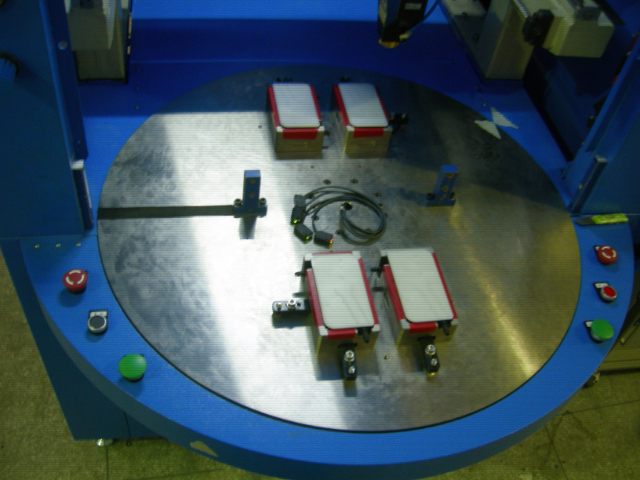

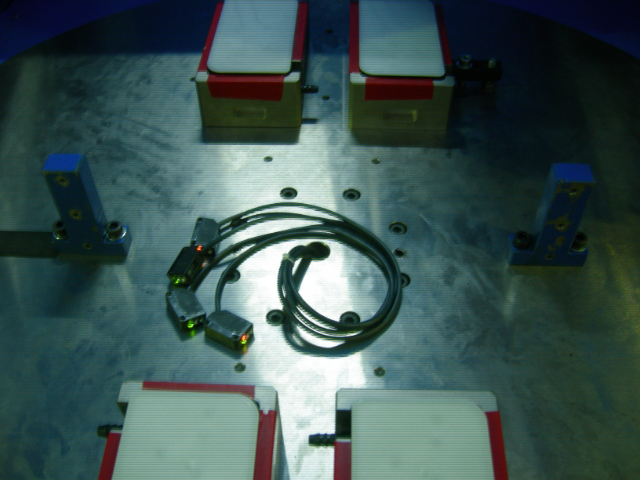

激光焊接在視覺檢測裝備中的協同應用在工業自動化領域,視覺檢測與激光焊接的結合正成為提升生產質量的關鍵技術。深圳市遠望工業自動化設備有限公司通過將高精度視覺系統與激光焊接設備集成,實現了焊接過程的實時監控與缺陷檢測。視覺系統能夠在焊接前對工件進行定位,識別焊縫的幾何特征,并引導激光頭精細作業;焊接完成后,視覺系統還可對焊縫進行質量評估,檢測氣孔、裂紋等缺陷,確保產品符合工藝標準。遠望工業的視覺檢測裝備采用高分辨率工業相機和智能算法,能夠適應不同材質的焊接需求,例如鋁合金、不銹鋼等。此外,通過深度學習技術,系統可以不斷優化檢測模型,減少誤判率。這種協同應用不僅提高了焊接效率,還降低了人工復檢的成本,特別適用于大批量生產的汽車零部件或電子元件。未來,隨著機器視覺技術的進一步發展,激光焊接與視覺檢測的深度融合將為工業自動化帶來更多可能性。醫療器械手術刀柄用激光焊接機焊接,確保握持舒適度與強度。深圳多功能激光焊接機源頭廠家

珠寶加工使用激光焊接機,實現貴金屬的無痕焊接與精細修飾。東莞激光焊接機定制

遠望工業的激光焊接機在半導體封裝工藝中,展現出了對精密元器件的保護能力。半導體芯片的引腳與基板的焊接需要極高的精度,傳統焊接方式容易因溫度過高損壞芯片內部結構。而激光焊接機采用低功率連續激光模式,通過非接觸式焊接避免了對芯片的機械損傷,熱影響區可控制在 50 微米以內。對于直徑 0.05 毫米的金絲與芯片焊盤的焊接,設備的光學系統能將激光聚焦到直徑 5 微米的光斑,實現局部加熱,確保焊點強度達到 8 克力以上,且不會對周邊的敏感電路造成影響。焊接過程中,激光焊接機與半導體智能裝備中的視覺檢測系統實時交互,每完成一個焊點就進行一次外觀和強度檢測,不合格的焊點會立即觸發重焊程序。半導體制造商反饋,引入該激光焊接機后,芯片封裝的不良率從 3‰降至 0.5‰,極大地提升了產品的可靠性。東莞激光焊接機定制

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 高速運轉汽車油箱生產線工廠直銷 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- 廣州大型油管焊接機回收 2025-12-23

- 北京自動化油管焊接機生產商 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 安裝寵物X光機加工廠 2025-12-23

- 吳中區安裝激光加工設備按需定制 2025-12-23

- 云南螺旋板式換熱器設備價格 2025-12-23

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23

- 貴州35kv智能監控系統發展 2025-12-23