深圳高效率汽車油箱生產線生產廠家

泵口溫度在線監測功能在汽車油箱柔性生產線中發揮著重要的質量控制作用。在油箱的加工過程中,泵口的溫度是一個關鍵的工藝參數,溫度過高或過低都會影響泵口的加工質量和性能。在線監測系統能夠實時采集泵口的溫度數據,并將數據傳輸至控制系統。控制系統對溫度數據進行分析和判斷,當溫度超出設定的范圍時,會立即發出警報,并根據情況自動調整加工參數或停止生產,以確保泵口的溫度始終處于適宜的范圍內。通過實時監測和及時調整,該功能有效保障了泵口的加工質量,提高了產品的合格率,減少了因溫度問題導致的廢品產生。ST2 精密焊接工藝確保油箱部件連接強度與密封性。深圳高效率汽車油箱生產線生產廠家

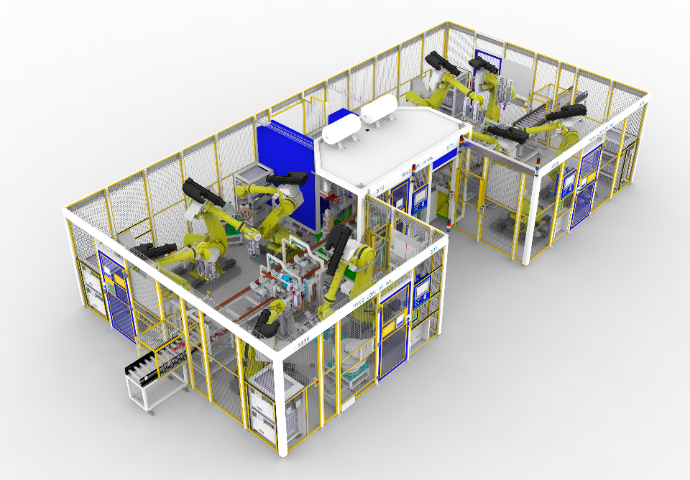

ST4 階段作為汽車油箱柔性生產線結束前的一道環節,集多種先進技術于一體,確保了產品的質量和生產的高效性。人工輔助上料在此階段為生產提供了必要的補充,與自動化設備形成了良好的協作。機器人采取共用熱摸方式和智能快換系統,實現了版本的秒級切換,能夠快速適應不同型號油箱的加工需求,極大地增強了生產線的柔性。集成的智能檢測系統能夠對加工完成的油箱進行整體檢測,并自動分揀良品和不良品,同時完成裝箱操作,整個過程達成了≤60 秒 / 件的高速節拍,顯著提高了生產效率。此外,機器人搭配的高精度 3D 視覺系統實時定位,精度達到亞毫米級,確保了檢測和分揀的準確性,為產品質量把好了一道關。深圳高效率汽車油箱生產線生產廠家ST4 高精度 3D 視覺系統實時定位精度達亞毫米級。

ST1 階段的廢料同步自動回收檢測功能對生產過程的持續改進具有重要意義。回收的廢料不僅經過分類處理實現資源再利用,其檢測數據還被反饋至生產管理系統。系統通過分析廢料的數量、形狀、產生位置等信息,能夠識別開孔加工過程中可能存在的問題,如刀具磨損、參數設置不合理等。例如,若某一時間段內廢料數量突然增加或形狀異常,系統會提示操作人員檢查刀具狀態或調整開孔參數;通過長期的廢料數據分析,還可以優化刀具更換周期和加工參數設置,減少廢料產生,提高材料利用率和加工質量。這種基于廢料數據的持續改進模式,促進了生產線的精益生產水平不斷提升。

三套人機交互界面(HMI)在汽車油箱柔性生產線中扮演著重要的角色,為操作人員和管理人員提供了便捷、直觀的操作和監控手段。這些界面允許參數進行靈活調節,操作人員可以根據不同型號油箱的加工需求,以及生產過程中的實際情況,對機器人的運行參數、加工參數等進行實時調整,確保生產線始終處于穩定的運行狀態。同時,HMI 界面能夠清晰地顯示設備的運行狀態,包括各工位的工作進度、設備的故障信息、生產數量等,使管理人員能夠一目了然地掌握生產線的整體情況,及時發現和解決生產過程中出現的問題,提高生產管理的效率和準確性。ST2 無屑切孔降低后續工序質量風險與清潔成本。

高精度 3D 視覺系統在 ST4 階段的裝箱操作中發揮著重要作用,確保了裝箱的高效和準確度。在裝箱過程中,3D 視覺系統實時掃描包裝箱的內部空間和已放置油箱的位置,為機器人提供準確的空間定位信息;機器人根據這些信息規劃抓取和放置路徑,將油箱平穩、準確地放入包裝箱內,避免油箱之間的碰撞和擠壓。對于不同型號的油箱和不同規格的包裝箱,3D 視覺系統能夠快速識別并調整定位參數,確保裝箱操作的適應性。同時,視覺系統還能檢測裝箱是否到位、數量是否正確,為裝箱質量提供一道把關。這種裝箱操作,不僅提高了裝箱效率,還保證了產品在運輸過程中的安全性。共用熱摸方式減少設備投資與換型管理復雜度。廣州高速運轉汽車油箱生產線應用領域

ST4 機器人共用熱摸與智能快換實現版本秒級切換。深圳高效率汽車油箱生產線生產廠家

ST4 階段的智能檢測系統與高精度 3D 視覺系統的深度融合,構建了汽車油箱柔性生產線的高效質量檢測體系。3D 視覺系統為智能檢測提供了準確的三維定位和特征識別數據,智能檢測系統則基于這些數據進行多維度的質量評估。在檢測過程中,3D 視覺系統快速掃描油箱的外觀、尺寸、焊接縫等特征,生成詳細的三維模型和數據;智能檢測系統通過算法對這些數據進行分析,檢測是否存在尺寸超差、焊接缺陷、表面損傷等問題。兩者的融合不僅提高了檢測的準確性和全面性,還縮短了檢測時間,使檢測過程能夠與高速生產節拍相匹配。同時,檢測數據會實時反饋至控制系統,為生產過程的持續優化提供依據。深圳高效率汽車油箱生產線生產廠家

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 北京油箱油管焊接機定制 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 高速運轉汽車油箱生產線工廠直銷 2025-12-23

- 中山自動裝配流水線廠家 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23