包覆設備種類

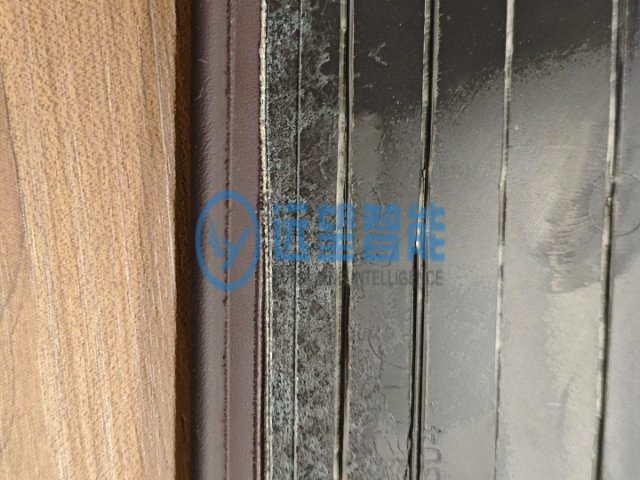

包覆設備的上下模通冷水系統(tǒng)采用 “快速接頭” 設計,便于模具更換時的水路連接與斷開,提升換模效率。系統(tǒng)在模具與設備的水路接口處采用快插式快速接頭(符合 ISO 7241-1 標準),操作人員只需將模具的水路接頭對準設備接口,輕輕一推即可完成連接,拔出即可斷開,連接與斷開時間均≤10 秒,無需工具輔助。傳統(tǒng)螺紋式接頭的連接與斷開時間需 2-3 分鐘,且易出現(xiàn)漏水現(xiàn)象(漏水率 5%);快速接頭采用密封圈密封,漏水率降至 0.1% 以下,同時具備防呆設計,只有當接頭完全插入時才能導通水路,避免未連接到位導致的水路泄漏。快速接頭設計使工模更換過程中的水路操作時間從 5 分鐘縮短至 30 秒,進一步提升換模效率,同時減少因水路泄漏導致的設備故障(如水路泄漏導致的電氣短路)。包覆設備剝離力與環(huán)境溫濕度聯(lián)動,20-25℃、40%-60% RH 下更穩(wěn)定。包覆設備種類

包覆設備的工模快速更換系統(tǒng)采用 “標準化操作流程(SOP)”,規(guī)范操作人員的換模動作,減少人為失誤導致的換模時間延長。SOP 詳細規(guī)定了換模的每一個步驟:1. 確認當前生產(chǎn)完成,設備處于待機狀態(tài);2. 啟動換模程序,設備自動松開模具夾爪;3. 通過導軌將舊模具移出至存儲架;4. 將新模具從存儲架推送至換模工位;5. 設備自動夾緊模具,讀取 RFID 參數(shù);6. 檢查模具定位與水路連接;7. 啟動試包覆,確認質(zhì)量;8. 進入批量生產(chǎn)。每個步驟都明確了操作時間(如步驟 3 規(guī)定 50 秒內(nèi)完成)與質(zhì)量要求(如步驟 6 要求定位銷完全插入),操作人員嚴格按照 SOP 執(zhí)行,換模時間的波動范圍從 ±1 分鐘縮小至 ±10 秒。SOP 還配備圖文并茂的操作指南,新操作人員經(jīng)過 1 天培訓即可熟練掌握換模操作,操作失誤率從 10% 降至 1% 以下,進一步提升換模效率與質(zhì)量。包覆設備種類包覆設備紅外調(diào)動薄型表皮用低功率模式,防 0.3-0.5mm 表皮燙傷。

包覆設備的工模快速更換系統(tǒng)支持 “模具兼容性擴展”,通過更換適配器,適配不同規(guī)格、不同廠家的模具,提升設備的通用性。系統(tǒng)的快換夾爪與定位銷采用模塊化設計,配備多種規(guī)格的適配器(如夾爪適配器、定位銷適配器),可適配模具底部接口尺寸從 100mm×100mm 到 300mm×300mm 的范圍,兼容國內(nèi)外主流模具廠家的設計標準(如德國 HARTING、日本 FANUC)。例如某汽車工廠引入一批新的儀表板模具(接口尺寸 250mm×250mm,與原設備的 200mm×200mm 接口不兼容),通過更換對應的夾爪適配器與定位銷適配器(更換時間≤10 分鐘),即可實現(xiàn)新模具的正常安裝與使用,無需對設備進行大規(guī)模改造。模具兼容性擴展功能使設備能夠靈活適配不同來源的模具,降低企業(yè)因更換模具而更換設備的成本,同時提升設備的資產(chǎn)利用率(如一臺設備可適配多個廠家的模具,滿足不同車型的生產(chǎn)需求)。

包覆設備的真空表皮吸附系統(tǒng)針對汽車內(nèi)飾件的 “異形孔位”(如門板上的喇叭孔、儀表板上的出風口孔),采用 “局部加強吸附” 技術,確保孔位周邊表皮的緊密貼合。系統(tǒng)在模具的孔位周邊設計環(huán)形吸附區(qū)域(寬度 5-8mm),布置密集的吸附孔(孔間距 3-5mm),該區(qū)域的真空度比其他區(qū)域高 0.005-0.01MPa(如其他區(qū)域 - 0.09MPa,孔位周邊 - 0.095MPa),增強孔位周邊的吸附力,避免表皮在孔位處出現(xiàn)氣泡或褶皺。例如在包覆帶有直徑 60mm 喇叭孔的門板時,孔位周邊的表皮易因吸附力不足導致褶皺(褶皺寬度 1-2mm),影響喇叭安裝與外觀;采用局部加強吸附后,孔位周邊表皮緊密貼合模具,褶皺率降至 0.1% 以下,孔位尺寸精度(直徑誤差 ±0.1mm)完全符合安裝要求。此外,系統(tǒng)還在孔位處設計了彈性壓邊圈,吸附過程中壓邊圈將表皮壓緊在模具孔位邊緣,進一步防止表皮移位,確保孔位周邊表皮的平整度(平整度誤差≤0.05mm)。包覆設備真空吸附階梯式曲面分段控壓,5 秒一階段確保貼合。

包覆設備的紅外調(diào)動膠水功能通過 “能量反饋調(diào)節(jié)” 技術,根據(jù)表皮厚度自動調(diào)整紅外能量輸出,確保膠水活化效果一致。系統(tǒng)通過激光測厚儀(測量范圍 0-5mm,精度 ±0.01mm)實時測量表皮厚度,根據(jù)厚度計算所需的紅外能量(表皮越厚,所需能量越高),自動調(diào)整紅外加熱功率與時間:例如表皮厚度 0.5mm 時,功率設為 300W,時間 12 秒;厚度 1mm 時,功率設為 400W,時間 15 秒。能量反饋調(diào)節(jié)技術避免了因表皮厚度波動(如 ±0.1mm)導致的膠水活化不均,例如某批次表皮厚度從 0.8mm 增至 1.0mm,未調(diào)節(jié)前膠水溫度從 88℃降至 82℃,剝離力降至 5.0N/25mm;調(diào)節(jié)后膠水溫度維持在 88℃,剝離力穩(wěn)定在 6.5N/25mm。該技術使表皮厚度的允許波動范圍從 ±0.05mm 擴大至 ±0.2mm,減少因表皮厚度不合格導致的報廢率(從 3% 降至 0.5%)。包覆設備真空吸附用柔性模具,適配發(fā)泡 PU 軟質(zhì)表皮,防壓痕。新款包覆設備制造

包覆設備紅外調(diào)動膠水分區(qū)溫控,保障儀表板邊角粘結強度。包覆設備種類

包覆設備針對汽車內(nèi)飾件表皮剝離力的長期穩(wěn)定性,在工藝設計中融入 “抗老化粘結” 技術,確保剝離力在復雜環(huán)境下仍能達標。汽車內(nèi)飾件長期處于高溫(儀表板區(qū)域夏季可達 70℃)、低溫(冬季 - 30℃)、高濕(相對濕度 85%)及紫外線照射的環(huán)境中,易導致膠水老化、表皮與基材粘結強度下降。設備通過三個措施提升抗老化性能:一是選用耐老化型熱熔膠(如添加抗氧劑的 PU 熱熔膠),并通過紅外加熱使膠水與表皮、基材形成化學交聯(lián)粘結,而非單純的物理粘結;二是在包覆過程中增加 “二次固化” 環(huán)節(jié),表皮貼合后先經(jīng)通冷水系統(tǒng)初步冷卻(30℃),再通過低溫紅外(50℃)保溫 10 秒,促進膠水與基材的深度融合;三是在表皮表面噴涂一層超薄耐磨涂層(厚度 5-10μm),減少紫外線對膠水的直接照射。通過這些措施,設備包覆的儀表板飾件在經(jīng)過 1000 小時氙燈老化測試(符合 ISO 10487 標準)后,剝離力仍保持在 5.8-6.5N/25mm,衰減率只有 8%,遠低于行業(yè) 15% 的衰減限值,確保內(nèi)飾件長期使用的可靠性。包覆設備種類

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產(chǎn)線應用范圍 2025-12-23

- 北京綠色環(huán)保汽車油箱生產(chǎn)線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 高速運轉(zhuǎn)汽車油箱生產(chǎn)線工廠直銷 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- 廣州大型油管焊接機回收 2025-12-23

- 北京自動化油管焊接機生產(chǎn)商 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 上海工業(yè)卷板加工聯(lián)系方式 2025-12-23

- 江西高效穩(wěn)定打包機產(chǎn)量計算 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 江蘇齒輪同步分流器售價 2025-12-23

- 安裝寵物X光機加工廠 2025-12-23

- 吳中區(qū)安裝激光加工設備按需定制 2025-12-23

- 云南螺旋板式換熱器設備價格 2025-12-23

- KME頂置式房車空調(diào)供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23