大型涂膠設備前景

涂膠設備的線膠速度調節功能結合 “膠水粘度補償” 算法,可根據 PUR 熱熔膠的實時粘度調整速度,確保不同粘度下膠線徑的穩定。系統通過紅外溫度傳感器間接監測膠水粘度(溫度與粘度呈負相關),或通過在線粘度計直接測量粘度(精度 ±50mPa?s),當粘度高于設定值(如 2000mPa?s,設定值 1800mPa?s)時,自動將線膠速度降低 5%-10%(如從 350mm/s 降至 315-332.5mm/s),同時保持出膠流量不變,避免因粘度升高導致膠線變粗(如從 5mm 變為 5.5mm);當粘度低于設定值(如 1600mPa?s)時,自動將線膠速度提升 5%-10%(如從 350mm/s 升至 367.5-385mm/s),防止因粘度降低導致膠線變細(如從 5mm 變為 4.5mm)。例如某批次 PUR 熱熔膠的粘度因儲存時間過長從 1800mPa?s 升至 2100mPa?s,未啟用粘度補償時,膠線徑從 5mm 變為 5.6mm,溢膠率達 4%;啟用補償后,線膠速度從 350mm/s 降至 320mm/s,膠線徑恢復至 5.1±0.2mm,溢膠率降至 0.5%。膠水粘度補償算法使設備可適配不同粘度特性的 PUR 熱熔膠,膠線徑的穩定性不受膠水批次差異影響,提升設備的物料兼容性。紅外保溫功能降低涂膠設備中 PUR 熱熔膠溫度波動,保障涂膠一致性。大型涂膠設備前景

涂膠設備的膠量檢測系統采用 “雙傳感器冗余設計”,即稱重傳感器與視覺傳感器同時采集數據,當其中一個傳感器出現故障時,另一個傳感器可繼續工作,確保膠量檢測不中斷,提升設備的可靠性與可用性。冗余設計的工作邏輯為:正常情況下,兩個傳感器的數據相互驗證,若偏差≤2%,以稱重傳感器數據為準(精度更高);若偏差 > 2%,系統發出 “傳感器偏差報警”,提示檢查傳感器;當稱重傳感器出現故障(如無數據輸出),系統自動切換至視覺傳感器數據,根據膠線徑與線膠速度計算出膠量(計算精度 ±3%),確保出膠重量誤差仍控制在 5% 以內;反之,若視覺傳感器故障,切換至稱重傳感器數據。例如某生產線在涂膠過程中,視覺相機因鏡頭污染導致數據異常,系統立即切換至稱重傳感器,出膠量誤差從原 3% 增至 4.5%,仍符合要求,同時發出 “視覺傳感器故障” 報警,操作人員在下次換型時清理鏡頭,未影響生產。該冗余設計使設備的平均無故障工作時間(MTBF)從 300 小時提升至 500 小時,故障導致的停機時間從 4 小時 / 月縮短至 1 小時 / 月,大幅提升生產線的連續性。大型涂膠設備前景出膠重量精度誤差 5% 以內,涂膠設備為汽車內飾件 PUR 粘接提供可靠膠量保障。

涂膠設備的伺服壓合機構采用 “多位置壓合” 功能,可根據汽車內飾件的粘接面形狀,在不同位置設定不同的壓合力與壓合時間,確保復雜粘接面的每一個區域都充分壓合。機構的壓頭支持多段式壓合路徑,例如針對帶有凸起結構的塑料門板(凸起高度 5mm),可設定 3 個壓合位置:位置 1(凸起周邊)壓合力 120N、時間 5 秒;位置 2(凸起頂部)壓合力 150N、時間 8 秒;位置 3(門板平面區域)壓合力 100N、時間 5 秒。壓合時,伺服電機驅動壓頭依次移動至各位置,執行對應的壓合參數,確保凸起區域與平面區域均充分粘接,避免凸起區域壓合不足(剝離力低)或平面區域壓合過度(變形)。多位置壓合參數可通過 RobotStudio 離線編程設定,或在人機界面手動輸入,系統支持存儲 15 組多位置壓合程序,適配不同復雜結構的內飾件。以某車型塑料立柱的粘接為例,立柱帶有 2 個卡扣凸起(高度 3mm),采用多位置壓合后,卡扣區域的剝離力從 8.2N/25mm 提升至 9.8N/25mm,平面區域的變形率從 0.15% 降至 0.08%,完全滿足設計要求;而采用單一位置壓合時,卡扣區域剝離力只 7.5N/25mm,平面區域變形率 0.2%。多位置壓合功能使設備可適配復雜結構內飾件的粘接需求,拓展了設備的應用范圍。

涂膠設備的紅外保溫系統針對 PUR 熱熔膠 “溫度敏感” 的特性,構建從膠桶到噴嘴的全鏈路恒溫環境,確保涂膠過程中膠水粘度穩定,避免堵膠或膠線不均。PUR 熱熔膠的粘度隨溫度變化明顯 —— 當溫度低于 80℃時,粘度會從 1500mPa?s 驟升至 5000mPa?s,導致出膠不暢、膠線斷裂;當溫度高于 120℃時,膠水易發生早期固化(凝膠時間縮短),影響粘接強度。系統配備 6 個溫度傳感器(分別安裝于膠桶、管路中段、管路末端、噴嘴、膠桶表面、管路表面),實時監測各點位溫度,當某點位溫度偏差超過 ±3℃時,系統自動調整對應加熱模塊的功率(如管路溫度降至 92℃時,加熱帶功率提升至 25W/m),同時發出聲光報警提示操作人員檢查保溫層是否破損。自動條碼打印系統為每件汽車內飾件涂膠產品建立特定的身份標識,便于追溯。

涂膠設備的膠線徑調節功能與伺服壓合系統聯動,可根據膠線徑大小調整壓合壓力,確保不同膠線徑的 PUR 熱熔膠均能實現較好的粘接效果。膠線徑越大,所需壓合壓力越高(以充分擠壓膠料,擴大粘接面積);膠線徑越小,壓合壓力需越低(避免膠料被過度擠壓導致斷裂)。當設備調整膠線徑(如從 3mm 增至 6mm)時,膠量檢測系統會將膠線徑變化信號傳輸至伺服壓合系統,系統自動查詢預設的 “膠線徑 - 壓力” 對應表(如 3mm 對應 80N,6mm 對應 150N),調整壓合壓力。例如汽車立柱粘接時,若膠線徑從 4mm 增至 5mm(以提升粘接強度),壓合壓力自動從 100N 增至 120N,保壓時間從 15 秒延長至 18 秒,確保膠料充分浸潤基材;若膠線徑從 5mm 降至 3mm(用于精細密封),壓合壓力降至 80N,保壓時間縮短至 12 秒,避免膠料過度擠壓。該聯動機制使不同膠線徑工件的粘接強度波動范圍控制在 ±10% 以內,如膠線徑 3mm 時剝離力 20N,膠線徑 6mm 時剝離力 30N,均滿足行業要求。在某車企的多規格內飾件生產中,采用該聯動機制后,無需人工調整壓合參數,換型時間縮短至 2 分鐘以內,同時粘接強度合格率保持在 99% 以上。自動條碼打印系統打印的條碼含涂膠參數,便于汽車內飾件質量追溯。汽車涂膠設備前景

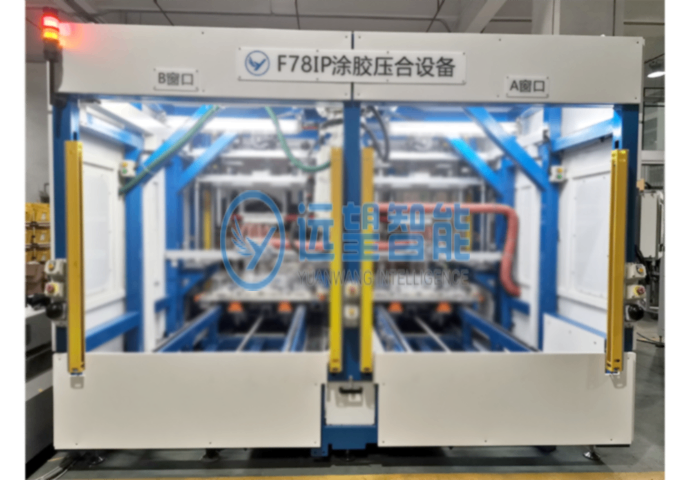

雙工位交叉工作臺提升涂膠設備空間利用率,適配汽車內飾件批量生產。大型涂膠設備前景

涂膠設備的膠量檢測系統具備 “趨勢預警” 功能,通過分析歷史檢測數據,預測出膠量可能出現的偏差趨勢,提前采取調整措施,避免批量質量問題。系統內置數據分析算法,每日統計出膠量誤差的平均值、最大值、最小值與標準差,生成 “誤差趨勢曲線”:若曲線呈現持續上升趨勢(如日均誤差從 + 1% 升至 + 3%),說明設備可能存在潛在問題(如 PUR 熱熔膠泵磨損、噴嘴老化);系統會提前發出預警(如 “出膠量誤差呈上升趨勢,請檢查膠泵”),提示技術人員進行預防性維護。例如某設備的出膠量誤差在一周內從 + 1.2% 逐步升至 + 4.8%,趨勢預警功能發出提示后,技術人員檢查發現膠泵密封圈磨損(導致壓力泄漏),更換密封圈后,誤差恢復至 + 1.5%,避免了誤差繼續升至 5% 以上導致的批量不合格。系統還支持將趨勢數據導出為 Excel 格式,技術人員可進行深度分析,如通過對比不同批次膠水的誤差趨勢,判斷膠水質量對出膠精度的影響;通過對比不同操作人員的操作記錄,判斷人為因素(如夾具調整)對誤差的影響。趨勢預警功能使設備從 “事后維修” 轉變為 “預防性維護”,膠量超差導致的批量不合格率從 1% 降至 0.1%,設備維護成本降低 **型涂膠設備前景

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 高速運轉汽車油箱生產線工廠直銷 2025-12-23

- 中山自動裝配流水線廠家 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- 廣州大型油管焊接機回收 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23

- 江陰成型打彎批發廠家 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 甘肅等離子鋼結構切割機解決方案 2025-12-23