-

htpvc板應(yīng)用與特點 上海泰晟供耐熱板

-

工程塑料如何提升銅箔生產(chǎn)質(zhì)量,常見應(yīng)用分享

-

三菱防靜電PVC 靜電防護非標(biāo)制品

-

供應(yīng)上海市上海塑料定制加工件按需定制報價上海泰晟電子科技供應(yīng)

-

華晟塑料定制加工 銅箔設(shè)備零部件上海泰晟電子科技供應(yīng)

-

碳纖維CFRP 非標(biāo)件 上海泰晟電子科技供應(yīng)

-

電解銅箔工藝流程_上海泰晟電子科技

-

提供上海市工程塑料價格報價上海泰晟電子科技供應(yīng)

-

上海泰晟與您分享塑料在晶圓生產(chǎn)周期中的5大應(yīng)用

-

提供上海市碳纖維清洗耐腐蝕支撐桿廠家上海泰晟電子科技供應(yīng)

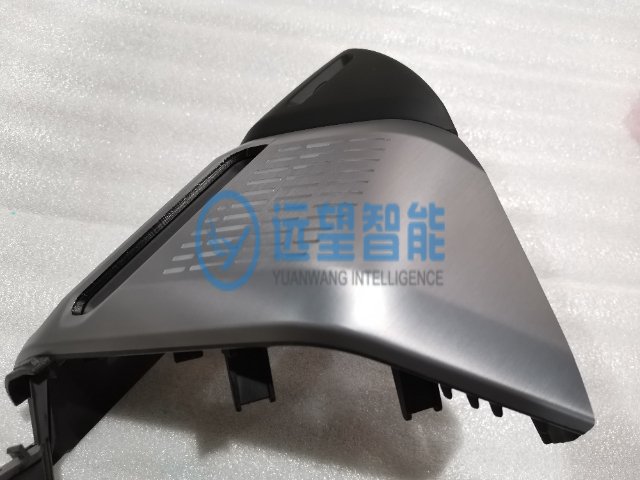

汽車內(nèi)外飾涂膠設(shè)備安裝

涂膠設(shè)備的紅外保溫系統(tǒng)配備 “膠料粘度監(jiān)測” 功能,通過在線粘度傳感器(測量范圍 1000-5000cP,精度 ±50cP)實時監(jiān)測膠料粘度變化,間接評估保溫效果,確保膠料始終處于合適的涂膠粘度范圍(1500-2000cP)。當(dāng)粘度傳感器檢測到膠料粘度超過 2000cP 時(如因保溫不足導(dǎo)致),系統(tǒng)自動提升紅外加熱功率(如從 500W 增至 550W),加速膠料升溫,降低粘度;當(dāng)粘度低于 1500cP 時(如因加熱過度導(dǎo)致),降低加熱功率(如降至 450W),避免膠料老化。例如某批次 PUR 膠在加熱過程中,因膠桶攪拌不均導(dǎo)致局部粘度升至 2200cP,粘度傳感器檢測到異常后,系統(tǒng)立即提升膠桶保溫功率,10 分鐘內(nèi)將粘度降至 1800cP,恢復(fù)正常涂膠。該功能還能預(yù)測膠料的剩余使用壽命,當(dāng)膠料粘度在相同溫度下持續(xù)上升(如每天上升 100cP),系統(tǒng)會提示 “膠料即將老化,建議更換”,避免使用老化膠料導(dǎo)致粘接強度下降。在某車企的膠料管理測試中,采用粘度監(jiān)測功能后,膠料浪費率從 8% 降至 3%(因提前更換老化膠料,減少不合格品),同時膠料使用壽命的預(yù)測準(zhǔn)確率達 90% 以上。涂膠設(shè)備通過 RobotStudio 離線編程優(yōu)化路徑,避免汽車內(nèi)飾件 PUR 涂膠偏差。汽車內(nèi)外飾涂膠設(shè)備安裝

涂膠設(shè)備的 RobotStudio 離線編程功能可與汽車內(nèi)飾件的 CAD 設(shè)計軟件(如 SolidWorks、AutoCAD)無縫對接,直接導(dǎo)入設(shè)計模型進行涂膠路徑規(guī)劃,減少模型格式轉(zhuǎn)換導(dǎo)致的誤差,提升路徑精度。傳統(tǒng)離線編程需將 CAD 模型轉(zhuǎn)換為 STEP 或 IGES 格式,轉(zhuǎn)換過程中可能出現(xiàn)曲面精度損失(如復(fù)雜曲面的控制點偏差),導(dǎo)致規(guī)劃的涂膠路徑與實際工件存在偏差(偏差可達 0.5mm)。通過直接對接,RobotStudio 可讀取 CAD 軟件的原始模型數(shù)據(jù)(如 SolidWorks 的 SLDPRT 格式),完整保留模型的曲面精度(偏差≤0.01mm),尤其適用于帶有自由曲面的內(nèi)飾件(如儀表板的流線型曲面)。例如某車企的新款儀表板采用復(fù)雜的雙曲面設(shè)計,CAD 模型包含 1000 + 個曲面控制點,直接導(dǎo)入 RobotStudio 后,規(guī)劃的涂膠路徑與模型曲面的貼合度達 99.9%,實際生產(chǎn)中膠線偏離量≤0.05mm,遠(yuǎn)優(yōu)于傳統(tǒng)轉(zhuǎn)換方式(偏離量 0.3mm)。該對接功能還支持 CAD 模型的實時更新,當(dāng)內(nèi)飾件設(shè)計變更時(如膠線位置調(diào)整 2mm),CAD 軟件修改后的數(shù)據(jù)可實時同步至 RobotStudio,無需重新導(dǎo)入模型,路徑調(diào)整時間從 2 小時縮短至 10 分鐘。在某車企的新產(chǎn)品研發(fā)階段,采用該功能后,涂膠工藝的研發(fā)周期從 1 個月縮短至 2 周,大幅加快新產(chǎn)品上市速度。汽車內(nèi)外飾涂膠設(shè)備安裝出膠重量精度誤差 5%,涂膠設(shè)備為汽車內(nèi)飾件 PUR 熱熔膠粘接壓合提供穩(wěn)定保障。

涂膠設(shè)備的膠量檢測系統(tǒng)通過 “實時稱重 + 視覺反饋” 雙維度監(jiān)測,確保汽車內(nèi)飾件 PUR 熱熔膠涂膠量精度誤差≤5%,從源頭規(guī)避粘接缺陷。系統(tǒng)關(guān)鍵由高精度稱重傳感器(量程 0-500g,精度 ±0.1g)與 200 萬像素工業(yè)相機組成:稱重傳感器安裝于涂膠工位下方,實時采集涂膠過程中內(nèi)飾件的重量變化(PUR 熱熔膠密度約 1.1g/cm3,可通過重量變化反推出膠體積);工業(yè)相機則拍攝膠線形態(tài)(寬度、連續(xù)性),通過圖像識別算法判斷膠線是否存在缺膠(膠線寬度小于設(shè)定值的 80%)、溢膠(寬度大于設(shè)定值的 120%)或斷點。當(dāng)檢測到出膠量誤差超過 5%(如設(shè)定出膠 10g / 件,實際只有 9.4g),系統(tǒng)立即向主控制器發(fā)送信號,動態(tài)調(diào)整 PUR 熱熔膠泵的輸出壓力(壓力調(diào)節(jié)范圍 0.5-2.0MPa,調(diào)節(jié)精度 ±0.05MPa)或機器人涂膠速度(在 250-400mm/s 范圍內(nèi)微調(diào)),直至膠量回歸合格范圍。

涂膠設(shè)備的紅外保溫系統(tǒng)采用 “分區(qū)單獨控溫” 設(shè)計,可根據(jù) PUR 熱熔膠在不同輸送階段的溫度需求,單獨調(diào)整各區(qū)域的保溫溫度,確保膠水從膠桶到噴嘴的全鏈路粘度穩(wěn)定。系統(tǒng)將保溫區(qū)域分為 3 個單獨單元:膠桶保溫單元(目標(biāo)溫度 90±2℃)、輸膠管路前段保溫單元(目標(biāo)溫度 95±2℃,靠近膠桶端)、輸膠管路后段與噴嘴保溫單元(目標(biāo)溫度 100±1℃,靠近噴嘴端)。每個單元配備單獨的加熱模塊(加熱套、加熱帶)與溫度傳感器,可單獨設(shè)定溫度與功率:例如膠桶內(nèi)膠水需較低溫度(90℃)防止早期固化,輸膠管路需稍高溫度(95℃)補償管路散熱,噴嘴需XXXXXXXXXXXXXXXXXXXXX溫度(100℃)確保膠水噴出時粘度合適。分區(qū)控溫避免了傳統(tǒng)整體控溫導(dǎo)致的 “膠桶溫度過高、噴嘴溫度過低” 問題 —— 傳統(tǒng)整體控溫設(shè)為 95℃時,膠桶溫度 95℃(易固化),噴嘴溫度 92℃(粘度偏高);分區(qū)控溫后,膠桶 90℃、噴嘴 100℃,膠水粘度穩(wěn)定在 1800±50mPa?s。紅外保溫功能讓涂膠設(shè)備的 PUR 熱熔膠始終處于合適的涂膠溫度范圍。

涂膠設(shè)備的雙工位交叉單獨工作臺設(shè)計,通過 “并行作業(yè) + 單獨控制” 模式,大幅提升汽車內(nèi)飾件 PUR 熱熔膠粘接壓合的生產(chǎn)效率,適配高節(jié)拍生產(chǎn)線需求。兩個工作臺呈 90° 交叉布局(或 180° 對稱布局,根據(jù)車間空間調(diào)整),每個工作臺均配備單獨的夾具、紅外保溫模塊與伺服壓合機構(gòu),且通過 PLC 實現(xiàn)單獨控制 —— 當(dāng)工位 A 執(zhí)行涂膠與壓合工序時,工位 B 可同步進行上料(將待粘接的內(nèi)飾件固定到夾具)與下料(將完成粘接的產(chǎn)品取出),兩道工序無等待時間。此外,兩個工作臺支持不同車型內(nèi)飾件的同時生產(chǎn),操作人員只需在人機界面為兩個工位分別調(diào)用對應(yīng)程序,系統(tǒng)自動匹配涂膠參數(shù)(速度、線徑、膠量)與壓合參數(shù)(壓力、時間),無需更換夾具或調(diào)整設(shè)備結(jié)構(gòu),可大幅降低人工成本。5% 的出膠重量精度誤差,體現(xiàn)涂膠設(shè)備在汽車內(nèi)飾件 PUR 涂膠中的高穩(wěn)定性。國產(chǎn)涂膠設(shè)備工藝

自動條碼打印系統(tǒng)與 MES 聯(lián)動,實現(xiàn)汽車內(nèi)飾件涂膠生產(chǎn)數(shù)據(jù)無縫對接。汽車內(nèi)外飾涂膠設(shè)備安裝

涂膠設(shè)備的自動條碼打印系統(tǒng)支持 “多種條碼載體”,可根據(jù)汽車內(nèi)飾件的材質(zhì)與外觀要求,選擇不同的條碼打印方式,如標(biāo)簽粘貼、激光打碼、噴墨打碼,提升條碼的適用性與耐久性。對于塑料材質(zhì)且非外觀面的內(nèi)飾件(如門板內(nèi)側(cè)),采用標(biāo)簽粘貼方式(標(biāo)簽材質(zhì)為 PET,耐溫 - 40℃-120℃,粘性≥5N/25mm),確保標(biāo)簽不易脫落;對于塑料材質(zhì)且外觀面的內(nèi)飾件(如中控面板表面),采用激光打碼方式(波長 1064nm 的光纖激光,打碼深度 0.01-0.05mm),條碼清晰,不影響外觀;對于金屬材質(zhì)的內(nèi)飾件(如金屬飾條),采用噴墨打碼方式(墨水為耐高溫金屬墨水,耐溫 200℃以上),確保條碼附著牢固。系統(tǒng)可根據(jù)內(nèi)飾件類型自動切換條碼載體,例如生產(chǎn)門板時自動選擇標(biāo)簽粘貼,生產(chǎn)中控面板時自動選擇激光打碼,無需人工更換打印模塊。以某車型的金屬飾條粘接為例,采用噴墨打碼后,條碼在經(jīng)過鹽霧測試(500 小時)與高低溫循環(huán)測試(-40℃-85℃,100 次循環(huán))后,仍清晰可辨,識別率 100%;而傳統(tǒng)標(biāo)簽粘貼方式,經(jīng)過測試后標(biāo)簽脫落率達 5%,條碼無法識別。多種條碼載體的支持,使設(shè)備可適配不同材質(zhì)、不同外觀要求的汽車內(nèi)飾件,確保條碼的耐久性與可識別性。汽車內(nèi)外飾涂膠設(shè)備安裝

- 佛山遠(yuǎn)望智能油箱打孔焊接機報價 2025-12-23

- 東莞大型水冷定型機廠家供應(yīng) 2025-12-23

- 上海多功能汽車油箱生產(chǎn)線應(yīng)用范圍 2025-12-23

- 北京綠色環(huán)保汽車油箱生產(chǎn)線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 高速運轉(zhuǎn)汽車油箱生產(chǎn)線工廠直銷 2025-12-23

- 中山自動裝配流水線廠家 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- 廣州大型油管焊接機回收 2025-12-23

- 青浦區(qū)購買曲奇餅干機規(guī)格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產(chǎn)線生產(chǎn) 2025-12-23

- 浙江擺臂伺服擰緊軸供應(yīng)商 2025-12-23

- 廣東領(lǐng)鎖智能客服電話 2025-12-23

- 黑龍江制藥設(shè)備非標(biāo)零件加工 2025-12-23

- 上海工業(yè)卷板加工聯(lián)系方式 2025-12-23

- 江西高效穩(wěn)定打包機產(chǎn)量計算 2025-12-23

- 江陰成型打彎批發(fā)廠家 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 甘肅等離子鋼結(jié)構(gòu)切割機解決方案 2025-12-23