蘇州自動化汽車空調系統關鍵零部件高精度氦氣檢漏設備24小時服務

電子膨脹閥閥體強度與密封聯合檢測: 為了優化檢測流程并獲取更好的數據,設備采用了爆破測試前置技術。它先進行1.2倍額定壓力的氦氣密封檢測(這是常規的密封性檢查),如果產品合格,緊接著就在同一工位上將壓力提升至閥體的爆破壓力(通常達到6MPa),記錄下閥體所能夠承受的壓力極限以及壓力升高過程中泄漏點的變化情況。這套聯合測試方法將原本分開的密封性檢測和強度爆破測試合二為一,減少了工序轉換時間達50%,同時能獲取密封性能與結構強度之間的關鍵關聯數據,為電子膨脹閥的安全設計提供了更綜合的評估依據。冷凝器多語言支持,氦氣設備方便不同地區人員操作。蘇州自動化汽車空調系統關鍵零部件高精度氦氣檢漏設備24小時服務

汽車空調系統關鍵零部件高精度氦氣檢漏設備

針對冷凝器的淋雨密封檢測中,該高精度氦氣檢漏設備的干濕區隔離技術能夠排除環境干擾。設備將冷凝器分為淋雨區(模擬汽車雨天行駛)與干燥檢測區,準確在干燥區進行氦氣濃度監測,避免了因為雨水直接接觸傳感器從而導致的誤報情況。設備進行檢測時,淋雨系統以 10L/min 流量、300kPa 壓力對冷凝器外表面噴淋,同時內部充入氦氣。該技術確保在惡劣天氣工況下對冷凝器密封性能的準確評估,使整車淋雨測試中的空調系統泄漏故障率下降 35%。深圳全自動汽車空調系統關鍵零部件高精度氦氣檢漏設備應用領域壓縮機自動校準,氦氣設備保檢測精度長期穩定。

針對電子膨脹閥耐高壓密封檢測: 為了能夠保證電子膨脹閥的安全邊界,設備的超壓測試功能至關重要。它能夠把氦氣壓力提升到額定工作壓力的1.5倍(通常是4.5MPa),維持10分鐘之后再檢測泄漏率。這個測試模擬的是空調系統可能會出現的異常高壓峰值,就是為了能夠確保膨脹閥在極端工況下密封性能依然完好。通過這項嚴格檢測的電子膨脹閥,在整車空調系統萬一高壓保護失效時的安全冗余度能夠提升60%,完全符合SAE J2842高壓制冷系統標準的要求。

在熱交換器的檢測中,高精度氦氣檢漏設備的模塊化設計便于設備的維護和升級。設備的各個功能模塊,如氦氣充壓模塊、檢測模塊、控制模塊等均可拆卸和更換。當某個模塊出現故障時,操作人員可快速更換備用模塊,減少設備的停機時間,避免降低生產效率。同時,模塊化設計也便于設備的升級,可根據需要添加新的功能模塊,如更高精度的傳感器、更先進的控制系統等,從而使設備始終保持先進的檢測能力。模塊化設計即提高了設備的可維護性和擴展性,又降低了設備的使用成本。電子膨脹閥閥體強度與密封,氦氣設備聯合檢測效率高。

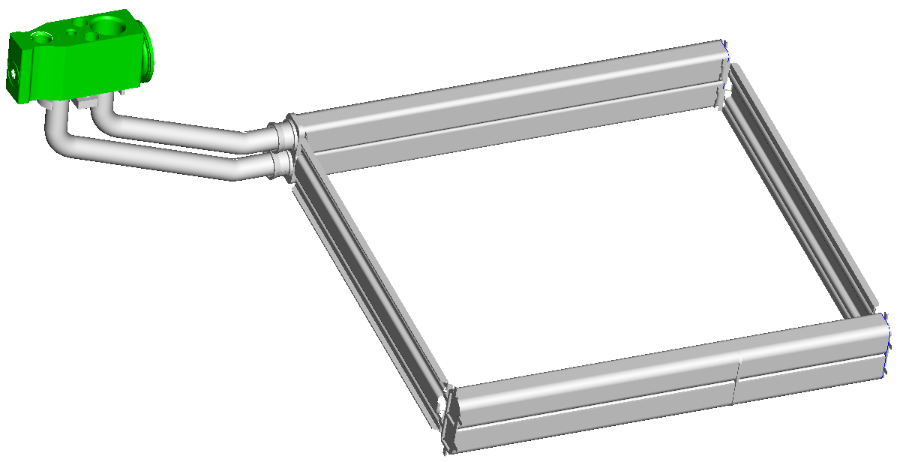

針對汽車空調冷凝器的復雜結構,高精度氦氣檢漏設備采用多通道檢測技術,實現對冷凝器的檢測。設備可同時對冷凝器的多個管路通道進行氦氣充壓和檢測,提高了檢測效率。對于冷凝器內部的細小管路,設備通過優化檢測參數,確保氦氣能充分填充并準確檢測出泄漏。設備的檢測軟件還具備自動路徑規劃功能,能根據冷凝器的三維模型自動生成檢測路徑,避免漏檢和重復檢測。這種多通道檢測技術不僅提高了冷凝器的檢測速度,還保證了檢測的全面性和準確性,確保每臺冷凝器都能滿足汽車空調系統的密封要求。蒸發器自適應檢測,氦氣設備依參數自動調檢測程序。佛山高效率汽車空調系統關鍵零部件高精度氦氣檢漏設備

電子膨脹閥抗電磁干擾密封,氦氣設備 EMC 艙內準確檢測。蘇州自動化汽車空調系統關鍵零部件高精度氦氣檢漏設備24小時服務

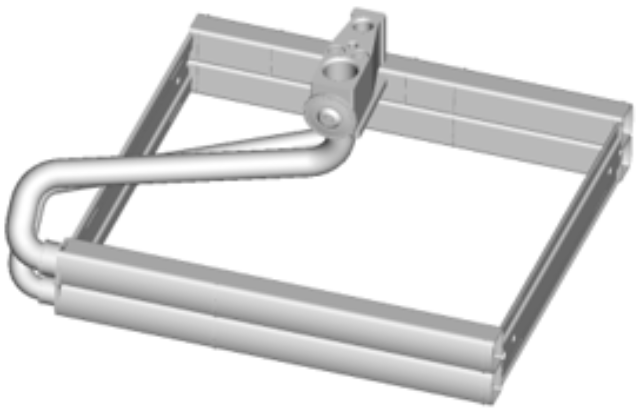

在蒸發器的多流程管路檢測中,高精度氦氣檢漏設備采用分段隔離技術很大程度上解決了串漏誤判問題。設備通過自動閥門組依次對蒸發器的每個流程管路單獨充入氦氣,其他流程保持真空狀態,從而實現單流程檢測。在檢測過程中,如果某個流程存在泄漏情況,系統能夠定位至具體流程編號及對應管路位置,避免了傳統整體檢測時多流程串漏而導致的故障定位模糊。該技術使蒸發器維修效率提升 40%,同時為生產工藝中管路焊接質量的針對性改進提供數據支撐。蘇州自動化汽車空調系統關鍵零部件高精度氦氣檢漏設備24小時服務

- 深圳多功能油箱打孔焊接機價格實惠 2025-12-24

- 廣州plc裝配流水線售后服務 2025-12-24

- 檢測HVAC汽車空調智能裝配檢測產線種類 2025-12-24

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 北京油箱油管焊接機定制 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 杭州自吸式柴油泵生產廠家 2025-12-24

- 虹口區金屬鑄造用模具技術指導 2025-12-24

- 上海包裝機械非標零件加工 2025-12-24

- 酒店封罐機價格 2025-12-24

- 臺州微型超聲波點焊機設備價格 2025-12-24

- 遼寧盤根工具技術指導 2025-12-24

- 上海離心通風機廠家直銷 2025-12-24

- 徐州本地數控外園磨床 2025-12-24

- 廣東高空作業軟管卷盤源頭 2025-12-24

- 蘇州通用定風量閥圖片 2025-12-24