上海全自動汽車燃油箱柔性生產(chǎn)線前景

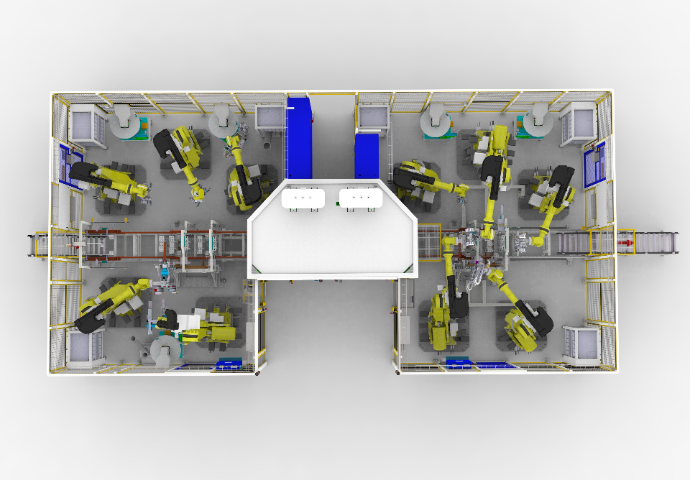

入口高精度掃碼識別型號功能與全自動換型系統(tǒng)的協(xié)同配合,構(gòu)成了汽車油箱柔性生產(chǎn)線柔性化生產(chǎn)的基礎(chǔ)。當油箱進入生產(chǎn)線時,掃碼設備快速識別型號并將信息傳輸至控制系統(tǒng),控制系統(tǒng)立即調(diào)用全自動換型系統(tǒng),根據(jù)油箱型號自動完成各工位設備的參數(shù)調(diào)整和換型操作。這種協(xié)同運作模式實現(xiàn)了從油箱識別到設備換型的無縫銜接,確保了不同型號油箱能夠在生產(chǎn)線中順暢流轉(zhuǎn)和加工。例如,當識別到一款新的油箱型號時,ST1 階段的機器人會自動調(diào)整開孔參數(shù),ST2 階段的焊接程序會相應更新,ST3 和 ST4 階段的設備也會做出適應性調(diào)整。這種全流程的協(xié)同換型能力,極大地提高了生產(chǎn)線的生產(chǎn)效率和靈活性。ST2 移栽、送料與機器人動作毫秒級協(xié)調(diào),減少等待。上海全自動汽車燃油箱柔性生產(chǎn)線前景

高精度 3D 視覺系統(tǒng)在 ST4 階段的裝箱操作中發(fā)揮著重要作用,確保了裝箱的高效和準確度。在裝箱過程中,3D 視覺系統(tǒng)實時掃描包裝箱的內(nèi)部空間和已放置油箱的位置,為機器人提供準確的空間定位信息;機器人根據(jù)這些信息規(guī)劃抓取和放置路徑,將油箱平穩(wěn)、準確地放入包裝箱內(nèi),避免油箱之間的碰撞和擠壓。對于不同型號的油箱和不同規(guī)格的包裝箱,3D 視覺系統(tǒng)能夠快速識別并調(diào)整定位參數(shù),確保裝箱操作的適應性。同時,視覺系統(tǒng)還能檢測裝箱是否到位、數(shù)量是否正確,為裝箱質(zhì)量提供一道把關(guān)。這種裝箱操作,不僅提高了裝箱效率,還保證了產(chǎn)品在運輸過程中的安全性。佛山全自動汽車燃油箱柔性生產(chǎn)線ST4 視覺與檢測系統(tǒng)融合提升質(zhì)量判定準確性。

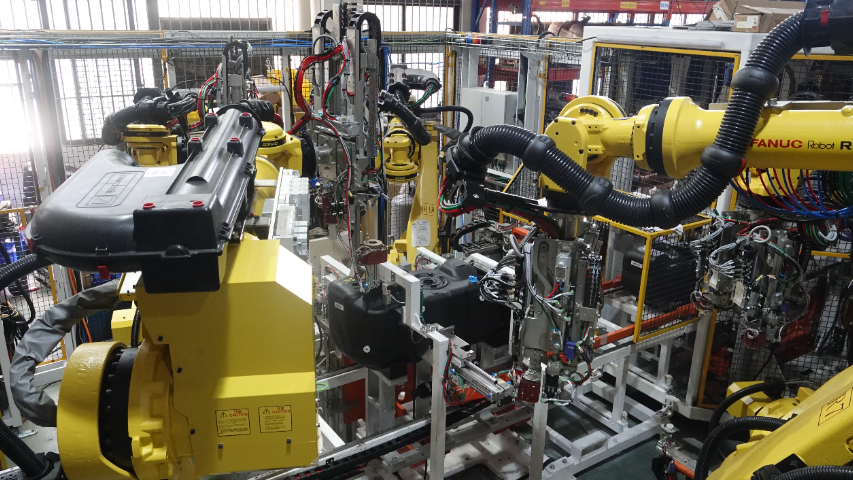

ST2 階段的送料機構(gòu)與機器人的協(xié)同運作,展現(xiàn)了汽車油箱柔性生產(chǎn)線高度的自動化協(xié)同能力。送料機構(gòu)能夠根據(jù)生產(chǎn)節(jié)奏自動將所需的加工物料輸送至指定位置,確保機器人能夠及時取件。機器人則通過精確的定位和抓取動作,自動從送料機構(gòu)上取件,并將其準確地放置在油箱的待加工位置。這種協(xié)同運作模式消除了人工送料和取件帶來的延遲和誤差,使整個加工過程更加連貫和高效。同時,送料機構(gòu)和機器人的動作精度都經(jīng)過了嚴格的校準,確保了物料的供給和放置位置的準確性,為后續(xù)的無屑切孔和精密焊接提供了良好的基礎(chǔ)。

ST2 階段的精密焊接工藝對油箱的密封性和結(jié)構(gòu)強度具有決定性影響,是保障新能源汽車燃油箱安全性能的關(guān)鍵。焊接過程中,機器人通過精確控制焊接熱輸入,確保焊縫區(qū)域的金屬充分熔合而又不產(chǎn)生過度燒穿或變形。對于油箱的關(guān)鍵密封部位,如接口與箱體的連接,采用多層焊接或脈沖焊接技術(shù),增強焊縫的密封性和抗疲勞性能;對于結(jié)構(gòu)受力部位,則通過優(yōu)化焊縫形狀和尺寸,提高焊接強度。同時,焊接后的焊縫表面光滑平整,減少了應力集中,提高了油箱的使用壽命。精密焊接工藝的嚴格控制,使得油箱能夠承受燃油箱在使用過程中的壓力變化、振動等工況,確保無燃油泄漏等安全事故發(fā)生。高可靠性定向供料單元供給物料,實時驗證零差錯。

ST2 階段的同步移栽技術(shù)是汽車油箱柔性生產(chǎn)線提高生產(chǎn)效率的關(guān)鍵因素之一。該技術(shù)能夠在極短的時間內(nèi),將 ST1 階段加工完成的油箱快速、平穩(wěn)地傳送至 ST2 階段的待加工點位,整個過程只需 3 秒。同步移栽技術(shù)采用了高精度的機械傳動和控制系統(tǒng),確保了油箱在傳送過程中的位置準確性和穩(wěn)定性,避免了因傳送不當而導致的加工誤差。快速的傳送速度縮短了工序之間的轉(zhuǎn)換時間,提高了生產(chǎn)線的整體生產(chǎn)節(jié)拍,使生產(chǎn)線能夠在單位時間內(nèi)加工更多的產(chǎn)品,提升了生產(chǎn)效率。安全門機械聯(lián)鎖與電氣控制結(jié)合,強化危險區(qū)域防護。上海全自動汽車燃油箱柔性生產(chǎn)線前景

ST2 機器人無屑切孔技術(shù)避免切屑污染,保障油箱清潔。上海全自動汽車燃油箱柔性生產(chǎn)線前景

ST3 階段的同步在線過程監(jiān)測系統(tǒng)與 MES 系統(tǒng)的數(shù)據(jù)互通,實現(xiàn)了焊接質(zhì)量的全流程管控。在線監(jiān)測系統(tǒng)采集的焊接參數(shù)和質(zhì)量特征數(shù)據(jù)實時傳輸至 MES 系統(tǒng),MES 系統(tǒng)將這些數(shù)據(jù)與產(chǎn)品信息、設備信息等關(guān)聯(lián)存儲,形成完整的焊接質(zhì)量檔案。在生產(chǎn)過程中,MES 系統(tǒng)對實時數(shù)據(jù)進行分析,當發(fā)現(xiàn)參數(shù)超出正常范圍時,立即發(fā)出警報并通知相關(guān)人員;在生產(chǎn)結(jié)束后,通過對歷史數(shù)據(jù)的統(tǒng)計分析,可以評估焊接工藝的穩(wěn)定性,識別質(zhì)量波動的趨勢,為工藝優(yōu)化提供數(shù)據(jù)支持。例如,通過分析不同時間段的焊接電流數(shù)據(jù),發(fā)現(xiàn)電流漂移規(guī)律,進而調(diào)整設備參數(shù)以保持穩(wěn)定;通過對比不同機器人的焊接質(zhì)量數(shù)據(jù),優(yōu)化機器人的參數(shù)設置。這種數(shù)據(jù)互通的全流程管控模式,有效提升了焊接質(zhì)量的穩(wěn)定性和可控性。上海全自動汽車燃油箱柔性生產(chǎn)線前景

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產(chǎn)線應用范圍 2025-12-23

- 北京綠色環(huán)保汽車油箱生產(chǎn)線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 高速運轉(zhuǎn)汽車油箱生產(chǎn)線工廠直銷 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- 廣州大型油管焊接機回收 2025-12-23

- 北京自動化油管焊接機生產(chǎn)商 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 上海工業(yè)卷板加工聯(lián)系方式 2025-12-23

- 江西高效穩(wěn)定打包機產(chǎn)量計算 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 安裝寵物X光機加工廠 2025-12-23

- 吳中區(qū)安裝激光加工設備按需定制 2025-12-23

- 云南螺旋板式換熱器設備價格 2025-12-23

- KME頂置式房車空調(diào)供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23

- 貴州35kv智能監(jiān)控系統(tǒng)發(fā)展 2025-12-23