多功能汽車油箱生產線價格實惠

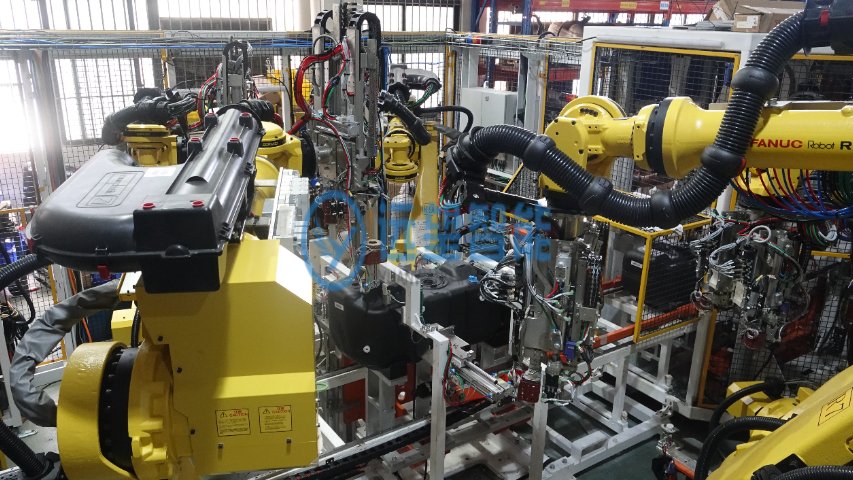

ST3 階段的同步在線過程監測系統與 MES 系統的數據互通,實現了焊接質量的全流程管控。在線監測系統采集的焊接參數和質量特征數據實時傳輸至 MES 系統,MES 系統將這些數據與產品信息、設備信息等關聯存儲,形成完整的焊接質量檔案。在生產過程中,MES 系統對實時數據進行分析,當發現參數超出正常范圍時,立即發出警報并通知相關人員;在生產結束后,通過對歷史數據的統計分析,可以評估焊接工藝的穩定性,識別質量波動的趨勢,為工藝優化提供數據支持。例如,通過分析不同時間段的焊接電流數據,發現電流漂移規律,進而調整設備參數以保持穩定;通過對比不同機器人的焊接質量數據,優化機器人的參數設置。這種數據互通的全流程管控模式,有效提升了焊接質量的穩定性和可控性。ST4 高精度 3D 視覺系統實時定位精度達亞毫米級。多功能汽車油箱生產線價格實惠

ST1 階段的力 - 位傳感自適應浮動開孔單元在應對油箱材質差異時展現出強大的適應性。不同型號的新能源汽車燃油箱可能采用不同的材質或厚度,這對開孔加工的力度和速度要求各不相同。力 - 位傳感單元能夠實時感知開孔過程中機器人與油箱之間的作用力變化,根據材質的硬度自動調整開孔力度:對于較硬的材質,適當增大力度以保證開孔效率;對于較軟或較薄的材質,則減小力度防止過度損傷。同時,位置傳感功能確保開孔位置不受材質不均勻導致的微小變形影響,始終保持微米級的加工精度。這種對材質差異的自適應能力,使得生產線能夠兼容多種材質的油箱加工,擴大了生產線的適用范圍。揚州遠望智能汽車油箱生產線廠家供應ST4 達成≤60 秒 / 件高速節拍,滿足批量生產需求。

MES 系統的數據分析功能為汽車油箱柔性生產線的生產優化提供了科學依據。MES 系統收集和存儲全線的生產數據后,通過內置的數據分析模型和算法,對生產過程進行多維度的分析:產能分析可以識別各工位的生產瓶頸,為產能提升提供方向;質量分析能夠統計不同類型質量缺陷的發生頻率和分布情況,找出質量問題的根源;設備分析可以監控設備的運行狀態、故障率和維護需求,優化設備維護計劃。基于這些分析結果,管理人員可以制定針對性的優化措施,如調整生產計劃、優化加工參數、改進設備維護策略等。通過持續的數據分析與生產優化,生產線的生產效率不斷提高,產品質量不斷改善,運營成本不斷降低,實現了精益生產的目標。

ST4 階段作為汽車油箱柔性生產線結束前的一道環節,集多種先進技術于一體,確保了產品的質量和生產的高效性。人工輔助上料在此階段為生產提供了必要的補充,與自動化設備形成了良好的協作。機器人采取共用熱摸方式和智能快換系統,實現了版本的秒級切換,能夠快速適應不同型號油箱的加工需求,極大地增強了生產線的柔性。集成的智能檢測系統能夠對加工完成的油箱進行整體檢測,并自動分揀良品和不良品,同時完成裝箱操作,整個過程達成了≤60 秒 / 件的高速節拍,顯著提高了生產效率。此外,機器人搭配的高精度 3D 視覺系統實時定位,精度達到亞毫米級,確保了檢測和分揀的準確性,為產品質量把好了一道關。ST4 人工標記異常與檢測系統聯動提升判異準確性。

ST4 階段集成的智能檢測系統,是汽車油箱柔性生產線保證產品質量的重要環節。該系統采用了先進的檢測設備和算法,能夠對加工完成的油箱進行準確的檢測,包括尺寸精度、焊接質量、密封性等多項指標。智能檢測系統通過自動化的檢測流程,避免了人工檢測帶來的主觀性和誤差,提高了檢測的準確性和效率。檢測完成后,系統能夠自動根據檢測結果分揀出良品和不良品,并將良品進行裝箱,不良品則進行標記和隔離,以便后續處理。智能檢測系統的應用,確保了出廠產品的質量,提高了客戶的滿意度。防碰撞系統實時規劃軌跡,平衡機器人效率與安全。揚州遠望智能汽車油箱生產線廠家供應

ST4 人工輔助上料與自動化設備協同保障生產柔性。多功能汽車油箱生產線價格實惠

ST3 階段通過優化節拍,進一步提升了汽車油箱柔性生產線的整體生產效率。節拍優化是通過對焊接過程中的各個環節進行分析和調整,減少不必要的等待時間和動作浪費,使焊接機器人的運作更加高效。例如,通過合理安排焊接順序、調整機器人的運行速度等方式,使每個焊接任務都能在短時間內完成。同時,優化節拍還考慮了與前后工序的銜接,確保各工位之間的生產節奏保持一致,避免出現生產瓶頸。通過節拍優化,ST3 階段能夠在保證焊接質量的前提下,提高單位時間內的焊接數量,從而提升整個生產線的生產效率。多功能汽車油箱生產線價格實惠

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 高速運轉汽車油箱生產線工廠直銷 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- 廣州大型油管焊接機回收 2025-12-23

- 北京自動化油管焊接機生產商 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 江蘇齒輪同步分流器售價 2025-12-23

- 安裝寵物X光機加工廠 2025-12-23

- 吳中區安裝激光加工設備按需定制 2025-12-23

- 云南螺旋板式換熱器設備價格 2025-12-23

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23