廣州多功能汽車燃油箱柔性生產線24小時服務

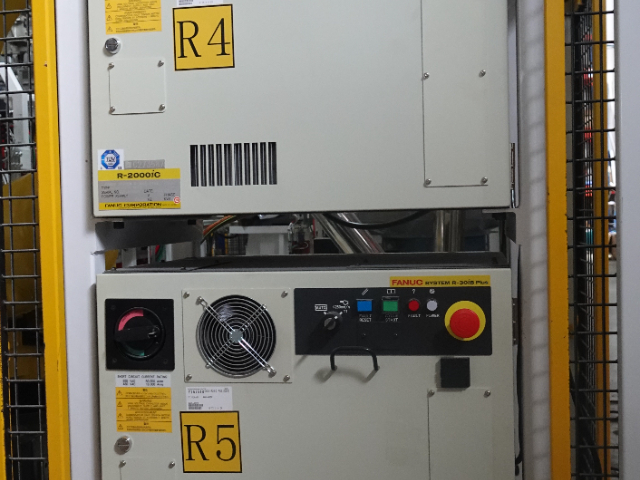

汽車油箱柔性生產線的全自動換型系統是實現多品種、小批量生產的關鍵技術支撐。該系統集成了先進的機器人控制技術、傳感器技術和軟件算法,能夠在接到換型指令后,自動完成機器人末端執行器的更換、加工參數的調整、物料供給的切換等一系列操作。對于多達六款型號的油箱,系統能夠在 30 秒內完成全流程的無人切換,整個過程無需人工干預。在換型過程中,系統會自動驗證各環節的正確性,確保換型后的設備狀態和參數設置符合新型號油箱的加工要求。這種快速換型能力,使得生產線能夠靈活應對市場對不同型號油箱的需求變化,提高了生產的柔性和市場響應速度。ST2 無屑切孔降低后續工序質量風險與清潔成本。廣州多功能汽車燃油箱柔性生產線24小時服務

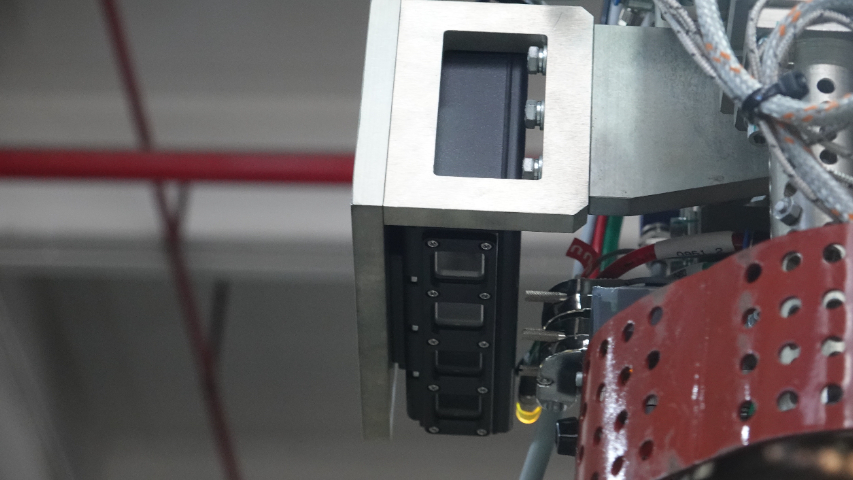

ST1 階段的智能物流系統與高可靠性定向供料單元的協同運作,為汽車油箱柔性生產線的物料管理提供了高效解決方案。智能物流系統將油箱準確輸送至加工位置并完成夾緊后,會向定向供料單元發出物料需求信號;定向供料單元根據信號準確供給所需物料,并將物料狀態信息反饋給智能物流系統。這種信息互通和協同配合,確保了物料供給與油箱加工的同步性,避免了因物料供給不及時或錯誤導致的生產停滯。同時,智能物流系統對油箱狀態的實時監測和定向供料單元對物料的實時驗證,形成了雙重質量把關,進一步確保了生產過程的零差錯,為生產線的高效、穩定運行提供了堅實的物料保障。廣州新款汽車燃油箱柔性生產線廠家供應ST1 機器人力 - 位傳感單元執行泵口微米級精密開孔。

ST3 階段的焊接機器人搭配六軸機器人智能分中系統,為汽車油箱柔性生產線的焊接加工帶來了極高的靈活性和精度。六軸機器人智能分中系統能夠通過精確的測量和計算,確定油箱的中心位置和基準坐標,為焊接機器人提供準確的定位參考。焊接機器人則根據智能分中系統提供的信息,結合預設的焊接程序,自動調節焊接路徑和參數。當油箱的位置或形狀存在微小偏差時,系統能夠快速感知并進行動態補償,確保焊接位置的準確性。這種自適應調節能力使得生產線能夠適應不同型號油箱的焊接需求,同時保證了焊接質量的穩定性和一致性。

ST3 階段是汽車油箱柔性生產線中焊接加工的關鍵環節,其先進的技術配置確保了焊接的高質量和穩定性。焊接機器人搭配六軸機器人智能分中系統,具備強大的自適應調節能力,能夠根據實際情況自動調節焊接路徑與參數,實現焊接基準的自標定與動態補償。這一功能有效應對了生產過程中可能出現的各種偏差,保證了焊接位置的準確性和一致性。同時,該階段還實現了同步在線過程監測,能夠實時監控焊接過程中的各項參數,如電流、電壓、溫度等,一旦發現異常情況,可及時發出警報并采取相應措施,避免不合格產品的產生。通過優化節拍,ST3 階段進一步提高了生產效率,使得整個生產線的運作更加流暢高效。ST3 焊接數據與 MES 互通實現全流程質量管控。

全線的自動化設備與智能系統的集成應用,使汽車油箱柔性生產線實現了少人化生產,降低了人工成本和人為誤差。從入口的掃碼識別、智能物流輸送,到各工位的機器人加工、檢測,再到之后的分揀裝箱,整個生產過程大部分環節實現了自動化操作,只需要在 ST4 階段需要少量人工輔助上料。自動化生產減少了對人工的依賴,降低了人工成本;同時,機器設備的準確操作和智能系統的實時監控,避免了人工操作可能出現的疲勞、疏忽等導致的誤差,提高了產品質量的一致性和穩定性。少人化生產還使得生產環境更加可控,減少了人為因素對生產過程的干擾,為生產線的高效、穩定運行創造了有利條件。數據庫高效存儲海量生產數據,支持快速查詢分析。廣州新款汽車燃油箱柔性生產線廠家供應

生產線通過精益優化實現效率提升與成本降低。廣州多功能汽車燃油箱柔性生產線24小時服務

ST4 階段的共用熱摸方式在降低設備成本的同時,也簡化了生產管理流程。傳統生產線為不同型號的油箱配備不同的熱摸設備,不僅增加了設備投資和占地面積,還需要復雜的設備管理和維護流程。共用熱摸方式通過巧妙的機械設計和參數調節,使同一套熱摸設備能夠適應不同型號油箱的加工需求,減少了熱摸設備的數量。這不僅降低了設備采購和維護成本,還減少了設備更換和存儲的管理工作量。同時,共用熱摸方式使得換型過程中無需進行熱摸設備的更換,只需要通過參數調整即可完成,很大程度上縮短了換型時間,提高了生產管理的效率和生產線的柔性。廣州多功能汽車燃油箱柔性生產線24小時服務

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 北京自動化油管焊接機生產商 2025-12-23

- 廣州小型HVAC汽車空調智能裝配檢測產線定制價格 2025-12-23

- 揚州汽車裝配流水線報價 2025-12-23

- 上海油箱油管焊接機源頭廠家 2025-12-22

- 新款油箱打孔焊接機回收 2025-12-22

- 東莞高壓油箱油箱打孔焊接機測試 2025-12-22

- 北京小型水冷定型機應用范圍 2025-12-22

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23

- 吉林精密型press-fit免焊插針設備5G通訊 2025-12-23

- 杭州高彈性塑料軸瓦維保 2025-12-23

- 四川全自動無心磨床原理 2025-12-23

- 西湖區泵圖片 2025-12-23

- 四川摩托車鏈條型號 2025-12-23

- 四川傳送帶跑偏瑕疵檢測系統 2025-12-23

- 徐州購買真空波紋管銷售廠 2025-12-23

- 重慶維護便捷離心式切削液過濾設備 2025-12-23