廣東汽車電池外殼塑料模具企業

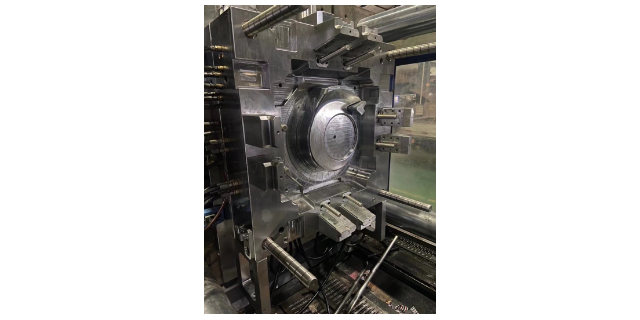

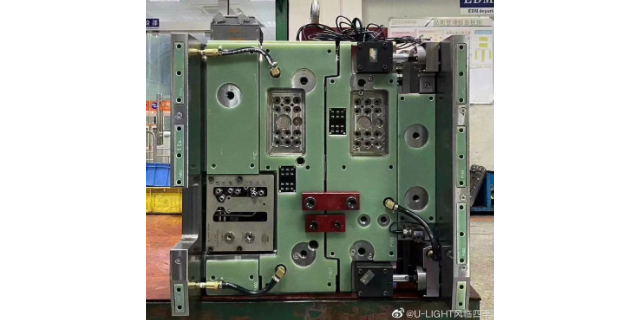

模具制造完成后,需進行調試以確保其能夠正常生產出合格的產品。調試過程中,首先將模具安裝到注塑機上,檢查模具的安裝是否牢固,各系統的連接是否正確。然后進行試模,通過調整注塑機的參數,如注塑壓力、注塑速度、保壓時間、冷卻時間等,觀察產品的成型情況。根據試模結果,對模具進行優化調整。如果產品出現飛邊、缺料、變形等問題,可能需要對模具的分型面進行修整、調整模具的排氣系統或優化冷卻系統。對于尺寸精度不達標的產品,需對模具的型芯、型腔尺寸進行修正。通過反復調試和優化,使模具達到工作狀態,為批量生產奠定基礎。銑削加工適用于復雜形狀的模具零件,高精度且高效。廣東汽車電池外殼塑料模具企業

車身側裙、擾流板等裝飾件更是注塑模具助力個性化的典范。這些部件通過注塑成型,可輕松實現各種夸張造型,滿足不同消費者對車輛運動感的追求。例如,一些高性能跑車的側裙采用空氣動力學設計,注塑模具打造出流暢的導風槽,在車輛高速行駛時有效引導氣流,增加下壓力,提升車輛穩定性;擾流板的造型也千變萬化,通過注塑模具精確成型的角度與弧度,優化車尾氣流,減少風阻,同時為車輛增添炫酷外觀,使其在道路上脫穎而出。汽車外觀的另一大亮點 —— 車燈外殼,同樣離不開注塑模具。透明或半透明的高性能塑料經注塑模具成型為復雜的燈罩形狀,既要保證良好的光線透過率,又要具備耐候性、抗沖擊性,保護內部燈組。隨著汽車照明技術從傳統鹵素燈向 LED、激光大燈發展,注塑模具也不斷升級,以適應更精密的光學結構設計,如為 LED 燈珠量身定制的反光碗、透鏡組件,通過注塑模具的高精度制造,確保燈光聚焦準確、照明效果優異,提升夜間行車安全性,同時為汽車賦予極具辨識度的 “眼神”。廣東汽車電池外殼塑料模具企業選擇合適的材料對塑膠模具零件的加工至關重要。

在汽車產業蓬勃發展進程中,注塑模具為汽車輕量化、內飾精致化與功能集成化立下汗馬功勞。汽車內飾大量運用注塑模具成型部件,儀表板、中控臺、車門內飾板等區域滿目皆是。儀表板模具設計復雜精妙,兼顧美觀與操作便利性,集成各類儀表盤、顯示屏、出風口及控制按鍵,通過多色注塑營造層次感與科技感,為駕駛者營造舒適便捷操控環境。中控臺利用注塑模具實現儲物格、杯架、扶手箱等功能區合理布局,同時采用吸音降噪塑料材料,降低行車噪音,提升車內靜謐性。車門內飾板經注塑成型,貼合人體工程學設計,扶手、儲物槽與裝飾條一體成型,配合軟性材質包覆,為乘客帶來舒適觸感與精致視覺享受。

注塑模具制造行業競爭激烈,市場對模具的精度、質量、交貨期和價格提出了越來越高的要求。為了在競爭中脫穎而出,企業需不斷提升自身的核心競爭力。一方面,加大技術研發投入,引進先進的設備和技術,提高模具制造的精度和效率;另一方面,加強企業管理,優化生產流程,降低成本,提高產品的性價比。同時,隨著電子產品、汽車等行業的快速發展,模具制造行業也呈現出向高精度、高性能、大型化和專業化方向發展的趨勢。企業需緊跟行業發展趨勢,調整產品結構,拓展業務領域,以適應市場變化。塑料模具的自動化設計可以減少人工操作,提高生產效率。

隨著汽車設計理念的不斷演進,輕量化與個性化成為外觀造型的追求,注塑模具為實現這一目標提供了有力支撐。保險杠作為汽車前臉與車尾的重要防護與裝飾部件,早已告別傳統金屬材質的厚重。如今,工程塑料經注塑模具打造的保險杠成為主流。模具設計巧妙融入能量吸收結構,在碰撞時能夠有效緩沖沖擊力,保護車身主體結構,同時減輕整車重量,降低油耗,提升操控性能。而且,注塑模具能夠塑造保險杠的復雜曲面與犀利線條,配合噴漆、電鍍等表面處理工藝,呈現出或動感、或硬朗的造型風格,彰顯車輛獨特個性,成為汽車外觀設計的點睛之筆。澆注系統和冷卻系統對塑膠模具的生產效率和質量至關重要。深圳掃地機模具定制廠家

塑膠模具是用于壓塑、擠塑等成型的組合式模具,其設計流程涉及多個環節。廣東汽車電池外殼塑料模具企業

磨削加工是提升注塑模具精度和表面質量的關鍵環節。在模具經過銑削和電火花加工后,表面會存在一定的粗糙度和尺寸誤差,需要通過磨削進行精修。平面磨削用于保證模具分型面、模板表面的平整度,使其達到微米級的精度要求,確保模具在合模時能夠緊密貼合,防止塑料溢料。外圓磨削則常用于加工模具的型芯、導柱等圓柱形零件,保證其直徑尺寸精度和圓柱度。內圓磨削可對模具的鑲件孔等進行精密加工。在磨削過程中,選用合適的砂輪和磨削工藝參數至關重要。例如,使用粒度較細的砂輪進行精磨,能夠獲得更低的表面粗糙度,提高模具的表面光潔度,從而提升注塑產品的表面質量。廣東汽車電池外殼塑料模具企業

- 東莞霧化器塑膠模具定做廠家 2025-12-23

- 東莞汽車模具訂制廠家 2025-12-23

- 深圳電腦主機面板模具公司 2025-12-23

- 廣東汽車電池外殼塑料模具企業 2025-12-23

- 東莞醫療器械注塑模具定做廠家 2025-12-22

- 醫療器械塑料模具定做廠家 2025-12-22

- 廣東汽摩配件塑料模具訂制廠家 2025-12-21

- 東莞食品包裝模具設計與制造公司 2025-12-21

- 深圳專業注塑模具定制廠家 2025-12-21

- 深圳玩具模具設計與制造公司 2025-12-21

- 廣東仿真草坪PP料廠家 2025-12-23

- 萬州區現代塑料水箱質量可靠 2025-12-23

- 北京耐磨腳輪價格 2025-12-23

- 廣東本地矽膠套管價格 2025-12-23

- 長三角可定制亞克力面板每片 2025-12-23

- 紹興TPU發泡母粒哪家好 2025-12-23

- 杭州A13-DAB飾蓋塑件 2025-12-23

- 河南導電塑料生產公司 2025-12-23

- 連云港智能倉儲塑料托盤定做 2025-12-23

- 天津大干冰冷藏箱冷鏈配送 2025-12-23