南京CAE設計

確保模型的準確性與計算效率;網格劃分階段需明確單元類型選擇、網格尺寸要求、網格質量評估指標(如畸變率、AspectRatio),關鍵結構的網格需通過網格收斂性驗證;邊界條件設置階段需規范載荷與約束的施加方法,確保邊界條件與實際工況一致;求解計算階段需明確求解器參數設置、計算精度要求、能量監控指標;結果分析階段需制定結果評價標準、誤差分析方法,確保仿真結果的科學性與合理性。企業級CAE仿真體系建設需以流程標準化為基礎,結合知識庫建設、工具平臺開發、團隊能力培養等多個方面,構建“流程-工具-知識-人才”四位一體的仿真體系。知識庫建設是企業級仿真體系的資產,需收集整理仿真過程中的各類數據與經驗,包括材料性能數據庫、典型結構仿真模型、標準件庫、仿真案例庫、故障分析報告等。材料性能數據庫需包含企業常用材料的力學性能、熱性能、疲勞性能等參數,通過試驗驗證與持續更新確保數據的準確性;典型結構仿真模型需涵蓋企業產品的關鍵部件,形成標準化的建模模板,提真建模效率;仿真案例庫需記錄各類工程問題的仿真解決方案,包括問題描述、建模方法、參數設置、結果分析、優化措施等,為類似問題的解決提供參考。新型 CAE 設計有什么獨特魅力?昆山晟拓為您剖析!南京CAE設計

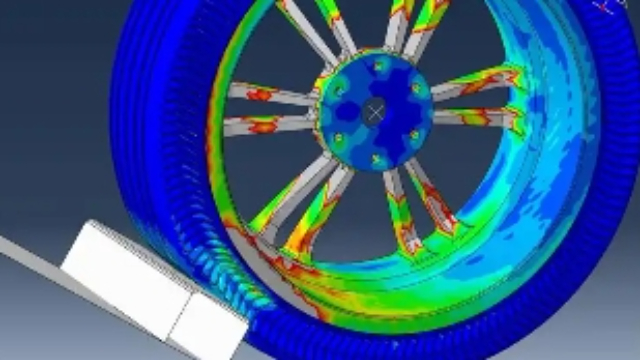

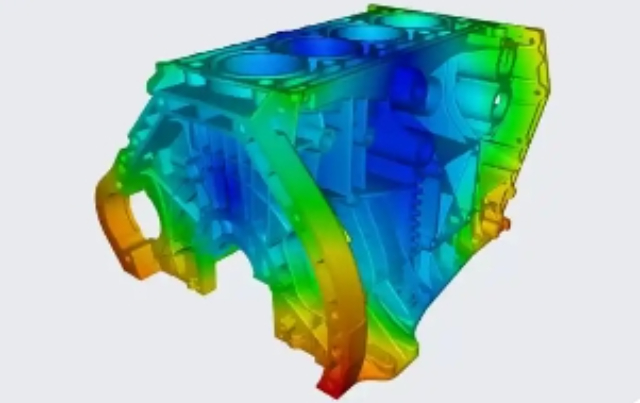

同時保證關鍵結構的幾何精度;網格劃分環節需根據結構復雜度選擇合適的單元類型,殼單元適用于薄板類零件(如車身覆蓋件),實體單元用于復雜三維結構(如發動機缸體),關鍵傳力路徑部件的網格尺寸需控制在5mm以內,非關鍵部件可放寬至10mm,且三角形單元占比需低于5%以保證計算精度。材料屬性定義是有限元分析的前提,需通過試驗獲取準確的材料本構參數,如度鋼采用Swift硬化模型,鋁合金件選用Johnson-Cook模型,復合材料則需考慮各向異性特征。某汽車車架強度分析項目中,因初期未考慮材料的應變率效應,導致CAE仿真結果與實車試驗偏差達25%,后通過補充霍普金森壓桿試驗獲取動態力學參數,修正模型后偏差縮小至8%以內,充分證明了材料參數精細性對仿真結果的決定性影響。有限元分析的應用場景已從單一結構分析拓展至多物理場耦合領域,涵蓋熱-結構耦合、流固耦合、電磁-熱耦合等復雜工況。在汽車發動機缸蓋設計中,需同時考慮燃氣壓力產生的機械應力與高溫導致的熱應力,通過熱-結構耦合分析模擬缸蓋在工作循環中的溫度分布與變形規律,避免因熱機耦合作用導致的裂紋產生;在航空發動機葉片設計中,流固耦合分析可精細預測氣流載荷與葉片振動的相互作用。標準CAE設計聯系人新型 CAE 設計圖片怎樣助力產品展示?昆山晟拓為您解讀!

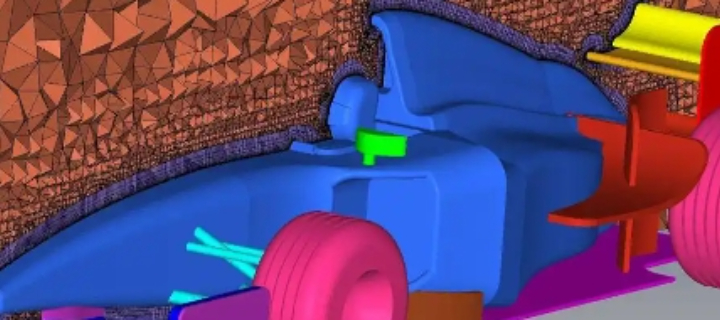

CFD仿真通過數值方法求解納維-斯托克斯方程,模擬空氣在車身表面的流動狀態,獲取氣動阻力系數(Cd)、升力系數(Cl)、側力系數(Cy)等關鍵指標,為車身外形優化提供科學依據。在新能源汽車研發中,氣動阻力系數每降低,高速續航可提升3%-5%,因此CFD仿真在新能源汽車氣動優化中發揮著至關重要的作用,某純電轎車通過CFD仿真優化,將氣動阻力系數從,實現高速續航提升12%。CFD仿真的精細性依賴于網格質量與物理模型的合理選擇。網格劃分是CFD仿真的基礎環節,需采用結構化網格與非結構化網格相結合的方式,車身表面采用邊界層網格,準確捕捉近壁面氣流的粘性效應,邊界層層網格高度需控制在y+<1的范圍內,確保湍流模型的計算精度;車身周圍流場區域采用非結構化網格,網格數量根據模型復雜度調整,一般在500萬-2000萬之間。物理模型選擇需根據流動特征確定,汽車氣動仿真中常用的湍流模型包括k-ε模型、k-ωSST模型,其中k-ωSST模型在分離流模擬中具有更高精度,適用于車身尾部渦流模擬;對于復雜流動現象。如后視鏡周圍的分離流、發動機艙內的復雜氣流),需采用大渦模擬(LES)或detachededdysimulation(DES)等高等湍流模型。某汽車后視鏡氣動優化項目中。

采用熱-結構耦合分析模擬葉片在高溫燃氣環境下的溫度分布與熱應力,優化葉片冷卻通道設計,防止因熱疲勞導致的裂紋產生。某航空發動機高壓渦輪葉片設計中,通過CAE仿真優化葉片氣動外形與內部冷卻通道結構,使葉片高工作溫度提升200℃,同時疲勞壽命延長至6000飛行小時。發動機轉子系統的動力學仿真需分析轉子的臨界轉速、不平衡響應、軸承剛度等參數,確保轉子系統在工作轉速范圍內穩定運行,某發動機轉子仿真中發現二階臨界轉速接近工作轉速,通過優化轉子直徑與軸承剛度參數,使臨界轉速避開工作轉速范圍,解決了振動超標問題。航天器結構CAE仿真需考慮發射過程中的沖擊振動、軌道運行中的空間環境(真空、高低溫、輻射)等特殊工況,確保結構的可靠性與安全性。運載火箭箭體結構仿真通過模態分析與隨機振動分析,預測箭體在發射過程中的振動響應,優化箭體結構剛度與阻尼特性,避免與發動機振動頻率發生共振。采用沖擊仿真模擬火箭分離過程中的沖擊載荷,確保分離機構可靠工作,避免結構損壞。某運載火箭整流罩設計中,通過CAE仿真模擬發射過程中的氣動載荷與熱環境,優化整流罩結構形狀與材料(采用蜂窩夾層復合材料),使整流罩重量減輕25%。新型 CAE 設計聯系人能協助處理哪些復雜事務?昆山晟拓介紹!

能量監控是判斷仿真有效性的重要依據,要求沙漏能≤總能量的5%,確保計算結果的物理合理性。碰撞安全CAE分析的結果評價需兼顧法規合規性與工程優化需求。法規類指標包括燃油泄漏量(≤規定值)、電池包電解液泄漏量、車身結構侵入量(如后圍板侵入乘員艙距離);工程類指標涵蓋關鍵結構的應力分布、連接失效情況(焊點失效數量、膠接剝離面積)、電池包內部模組變形量;乘員保護指標包括頭部傷害(HIC)、胸部壓縮量、腿部加速度等。某新能源SUV后碰CAE開發項目中,初期仿真發現電池包橫梁變形量達8mm,超出設計閾值3mm,通過優化后縱梁吸能結構(增加潰縮誘導槽)、在電池包底部增加防撞梁,使橫梁變形量降至,同時后圍板侵入量從95mm縮減至78mm,滿足法規與企業設計要求。CAE碰撞安全分析的技術突破體現在仿真精度提升與優化效率提高兩個方面。在材料模型方面,開發了適用于高速碰撞的動態本構模型,考慮應變率、溫度對材料力學性能的影響,使度鋼、鋁合金等材料的碰撞響應模擬更精細;在求解算法方面,顯式求解器采用雙精度并行計算,誤差降低40%,支持大規模模型的計算;在模型協同方面,通過開發接口插件。實現CATIA模型到Abaqus、YNA等仿真軟件的一鍵轉換。新型 CAE 設計方案怎樣解決實際問題?昆山晟拓為您講解!海南現代化CAE設計

新型 CAE 設計方案怎樣適應不同場景?昆山晟拓為您舉例!南京CAE設計

如瀝青路、水泥路、砂石路)的粗糙度數據,構建路面譜模型,作為輪胎激勵輸入;輪胎模型需準確描述橡膠材料的彈性特性、胎面花紋的振動響應,以及輪胎與地面的接觸力學行為;懸掛系統仿真則重點分析彈簧剛度、減震器阻尼系數對振動傳遞的影響,通過多體動力學仿真模擬懸掛部件的運動軌跡,識別振動傳遞的關鍵路徑。某緊湊型轎車路噪優化項目中,通過CAE仿真發現前懸掛下擺臂與副車架的連接點為主要振動傳遞路徑,通過增加橡膠襯套剛度、優化連接結構的模態特性,使車內路噪水平降低,乘坐舒適性提升。車身NVH性能優化是整車NVH開發的環節,需從結構模態、聲學包裝、密封性能三個維度開展仿真分析。結構模態分析通過有限元法求解車身的固有頻率與振型,避免與動力系統、懸掛系統的激勵頻率發生耦合,某轎車開發初期因車身一階彎曲頻率與發動機怠速頻率接近,導致車內共振噪音明顯,通過CAE仿真優化車身縱梁截面形狀、增加地板加強筋,使車身一階彎曲頻率從28Hz提升至35Hz,共振問題得到徹底解決。聲學包裝仿真需評估隔音材料的吸聲系數、隔聲量等參數,通過統計能量分析(SEA)方法模擬聲波在車內的傳播路徑,優化隔音墊、吸音棉的布置位置與厚度,在關鍵噪聲傳遞路徑。南京CAE設計

昆山晟拓汽車設計有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在江蘇省等地區的交通運輸中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同昆山晟拓汽車設計供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 南京CAE設計 2025-12-23

- 虎丘區CAD設計有什么 2025-12-23

- 普陀區CAE設計方案 2025-12-23

- 太倉CAE設計行業 2025-12-23

- 江西有哪些CAE設計 2025-12-23

- 高新區附近CAD設計 2025-12-23

- 四川CAD設計共同合作 2025-12-22

- 江蘇幾種CAE設計 2025-12-22

- 河北國內CAE設計 2025-12-22

- 幾種CAE設計價格 2025-12-22

- 高新區大件運輸產品介紹 2025-12-23

- 墨西哥跨境電商物流自發貨 2025-12-23

- 南京CAE設計 2025-12-23

- 山西附近鐵路運輸 2025-12-23

- 安徽對接特色倉儲服務電話 2025-12-23

- 寶山區IMAX8舒享版商務車廠家直銷 2025-12-23

- 常州定制化方案倉儲服務檢查 2025-12-23

- 虎丘區CAD設計有什么 2025-12-23

- 廣東什么倉庫托管運輸價 2025-12-23

- 河南網約車出行管理系統行業 2025-12-23