梅州編程三軸機床

隨著科技的不斷進步,三軸技術也在持續創新和發展。在控制系統方面,三軸數控系統不斷引入先進的算法和智能控制技術。例如,自適應控制技術能夠根據加工過程中的實時情況,如刀具磨損、材料硬度變化等,自動調整加工參數,保證加工的穩定性和精度。模糊控制技術則可以通過模擬人的思維和經驗,對加工過程進行智能決策和控制,提高系統的魯棒性。同時,數控系統的操作界面也越來越人性化,具備圖形化編程、仿真加工等功能,方便操作人員進行程序編制和加工過程監控。在機械結構方面,三軸機床的床身、導軌、主軸等關鍵部件不斷采用新型材料和先進制造工藝。高的強度鑄鐵、大理石等材料的應用,有效提高了機床的剛性和精度保持性,減少了加工過程中的振動。此外,三軸技術與傳感器技術、物聯網技術的融合也日益緊密。通過在機床上安裝各種傳感器,能夠實時采集加工過程中的數據,并通過物聯網將數據傳輸到云端進行分析和處理,實現遠程監控和故障診斷,為機床的智能化管理提供支持。車銑復合加工時,三軸數控實時監測刀具狀態,確保加工過程穩定無差錯。梅州編程三軸機床

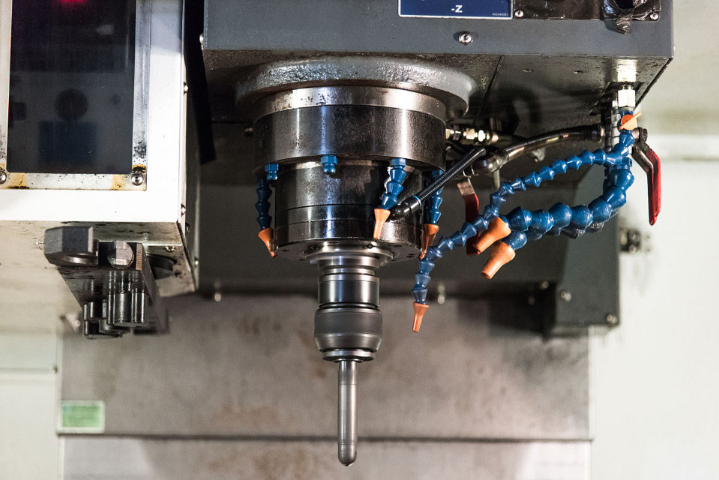

三軸數控的高速切削技術正不斷發展并取得明顯成果。高速切削能夠大幅提高加工效率、改善工件表面質量并減少加工變形。在高速切削技術中,首先是高速主軸的研發與應用,其轉速可高達數萬轉每分鐘甚至更高,采用先進的軸承技術和冷卻系統,確保主軸在高速運轉時的穩定性和精度。例如,電主軸的應用使得主軸的結構更加緊湊,轉動慣量更小,能夠快速實現啟停和變速。其次,刀具技術也不斷創新,開發出適合高速切削的刀具材料和刀具結構,如采用超細晶粒硬質合金刀具、金剛石刀具等,并優化刀具的刃口幾何形狀,提高刀具的鋒利度和強度。再者,高速切削對數控系統的運算速度和控制精度提出了更高要求,先進的數控系統能夠快速處理大量的插補運算,精確控制刀具在高速運動下的軌跡,同時具備良好的動態響應能力,確保三軸數控在高速切削過程中的穩定性和可靠性,推動了制造業加工效率的提升。

在數控人才培養領域,三軸數控與虛擬現實(VR)技術融合,催生創新實訓模式。傳統實訓受設備臺數、安全風險限制,學生實操機會有限;如今戴上VR設備,學生仿若置身真實車間。借助虛擬場景,可反復模擬三軸數控編程、機床操作流程,直觀感受刀具運動、切削效果;操作失誤引發“故障”時,系統即時講解原理、給出修復方案。實操階段,學生將虛擬經驗用于真實三軸數控機床,上手更快、犯錯更少,這種虛實結合實訓,激發學習興趣,為制造業源源不斷輸送技術骨干,夯實人才基礎。

在工藝品雕刻領域,三軸數控為藝術創作帶來了新的呈現方式。無論是木雕、玉雕還是金屬雕刻,三軸數控機床能夠將藝術家的創意精細地轉化為實物作品。它可以根據設計圖案,在 X、Y、Z 軸的三維空間內,精確控制雕刻刀具的運動路徑和深度,實現細膩的線條刻畫、精美的圖案雕琢以及逼真的立體造型塑造。例如,在木雕創作中,對于傳統手工難以完成的復雜鏤空圖案和精細紋理,三軸數控能夠輕松實現,并且可以通過調整刀具的轉速和進給速度,模擬出不同的雕刻風格,如細膩的陰刻、粗獷的浮雕等。在玉雕加工中,利用其高精度的定位和控制能力,避免對珍貴玉石材料的浪費,比較大限度地展現玉石的天然美感和雕刻藝術的魅力。這種數字化的雕刻方式不僅提高了工藝品的制作效率和精度,還為傳統雕刻藝術注入了新的活力,拓展了藝術創作的邊界。

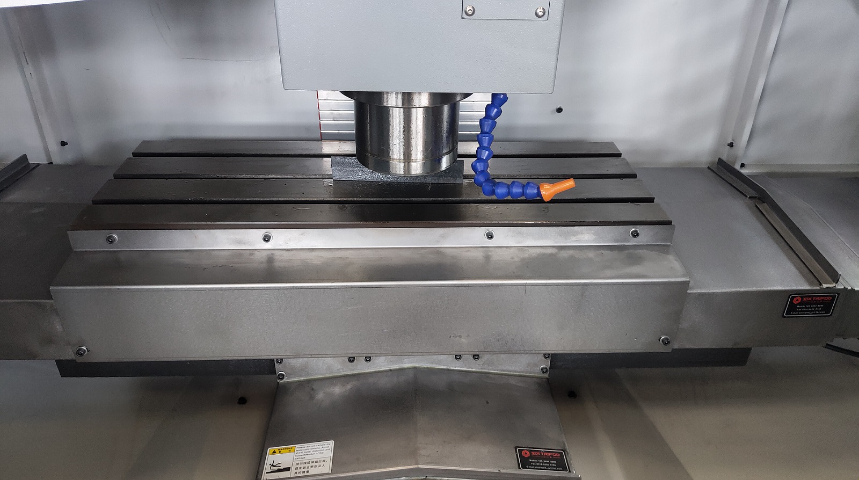

三軸系統具有諸多明顯優勢。首先,它的結構相對簡單,易于理解和操作。對于初學者來說,掌握三軸運動的基本原理和控制方法相對容易,能夠快速上手進行一些基本的加工任務。其次,三軸系統的成本相對較低。與多軸系統相比,三軸機床的機械結構、控制系統和軟件等方面的復雜度較低,因此設備購置成本和維護成本也較為經濟實惠,適合中小企業和預算有限的項目使用。再者,三軸系統在加工一些常見的平面和簡單曲面零件時,具有較高的加工效率和精度,能夠滿足大多數常規制造需求。然而,三軸系統也存在一定的局限性。由于其運動軸的限制,在加工復雜的三維曲面零件時,可能會出現刀具干涉、加工死角等問題,導致無法一次性完成零件的完整加工,需要多次裝夾或采用其他輔助工藝,這無疑增加了加工的難度和時間成本。車銑復合加工,三軸數控依編程指令,有序協調車削與銑削的加工節奏。汕頭京雕三軸機床

三軸數控助力車銑復合實現對航空航天零件復雜結構的高效制造。梅州編程三軸機床

三軸數控與工業設計軟件的集成應用為現代制造帶來了極大的便利。工業設計軟件如 CAD(計算機輔助設計)用于產品的三維建模,設計出的模型可以直接導入到 CAM(計算機輔助制造)軟件中。在 CAM 軟件中,根據三軸數控機床的加工特點和工藝要求,進行刀具路徑規劃、切削參數設置等編程操作,生成數控程序代碼后傳輸到三軸數控機床進行加工。這種集成應用實現了從設計到制造的無縫銜接,避免了傳統加工中因數據轉換而可能產生的錯誤。例如,在設計一款復雜的機械零件時,設計師在 CAD 軟件中完成零件的創意設計和詳細建模,然后 CAM 軟件自動讀取模型信息,快速生成優化的三軸數控加工路徑,提高了編程效率和加工精度。同時,通過集成的仿真功能,還可以在加工前對刀具路徑進行模擬驗證,提前發現干涉、過切等問題并進行調整,進一步提升了加工的可靠性和質量。

- 陽江車銑復合機構 2025-12-16

- 東莞什么是車銑復合機構 2025-12-16

- 陽江教學車銑復合培訓機構 2025-12-16

- 廣州車銑復合加工 2025-12-16

- 河源京雕車銑復合車床 2025-12-16

- 潮州京雕車銑復合機床 2025-12-16

- 河源三軸車銑復合培訓 2025-12-16

- 深圳什么是車銑復合教育機構 2025-12-16

- 梅州教學車銑復合車床 2025-12-16

- 潮州三軸車銑復合教育機構 2025-12-16

- 北京體育健康服務平均價格 2025-12-17

- 國內伴讀 2025-12-17

- 包河區名優元宇宙課堂好處 2025-12-17

- 初中多少錢一年 2025-12-17

- 上海靠譜的伴讀以客為尊 2025-12-17

- 上海ai伴讀平臺 2025-12-17

- 便宜的人工智能案例 2025-12-17

- 馬鞍山名優元宇宙課堂現貨 2025-12-17

- 正規成人高考考試科目 2025-12-17

- 吐魯番實訓室無人機定制 2025-12-17