河源三軸車銑復合培訓

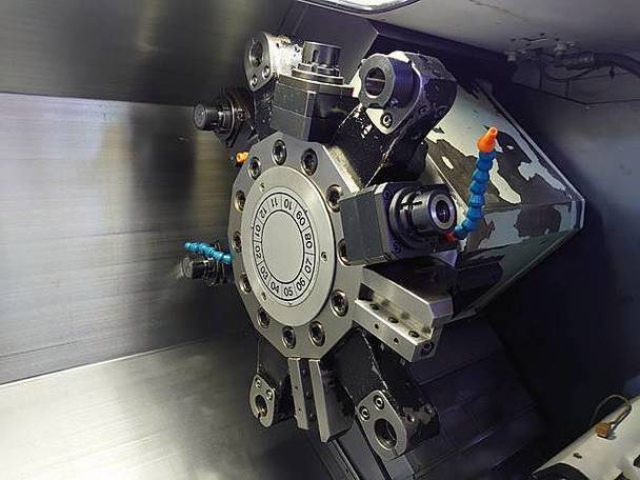

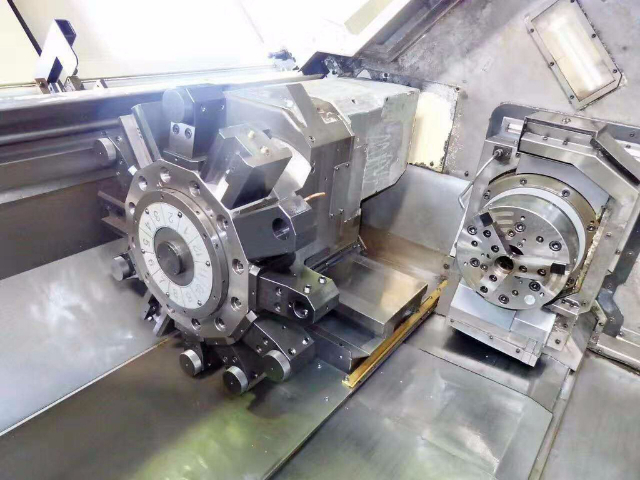

車銑復合機床的工序集中特性徹底改變了制造業的生產模式。以汽車零部件加工為例,傳統生產需經過 8-10 道工序、多臺設備流轉,而車銑復合機床需 2-3 次裝夾即可完成變速箱殼體的內外圓車削、平面銑削及斜孔加工。這種模式不僅減少了裝夾誤差,還節省了設備占地面積和人力成本。在京雕教育的實戰課程中,學員通過加工復雜閥塊零件,深入理解工序優化邏輯,學會利用機床的動力刀具功能,在回轉體上銑削平面、槽形和多邊形結構,提升復合加工的工藝規劃能力。車銑復合的發展推動制造業向柔性化、集成化生產模式不斷邁進。河源三軸車銑復合培訓

車銑復合編程常用的語言有G代碼,它是一種在數控加工領域廣泛應用的標準化編程語言。G代碼以簡潔的指令來控制機床各軸的運動,例如“G00”表示快速定位,使刀具以快的速度移動到指定位置;“G01”表示直線插補,讓刀具沿直線軌跡進行切削加工。除了G代碼,一些專業的編程軟件也發揮著重要作用。如Mastercam,它具有強大的圖形繪制和加工模擬功能,操作人員可以通過繪制零件的三維模型,直觀地設置加工工藝參數,軟件會自動生成相應的加工程序。還有UG(SiemensNX),它集CAD/CAM/CAE于一體,在復雜零件的車銑復合編程方面具有獨特優勢,能夠處理各種復雜的曲面和特征,生成高質量的刀具路徑。陽江教學車銑復合機床車銑復合加工時,轉速與進給量的合理調配,是確保加工質量的關鍵因素。

數控車銑復合技術的關鍵優勢體現在效率與精度的雙重提升。首先,通過一次裝夾完成多工序加工,避免了傳統加工中因多次裝夾導致的定位誤差累積。據統計,車銑復合加工可將裝夾次數減少80%,使加工精度提升至±0.005mm以內,表面粗糙度達到Ra0.8μm。其次,復合加工縮短了產品制造工藝鏈,例如在模具制造中,傳統工藝需經車削、銑削、鉆孔等多臺設備流轉,而車銑復合機床可直接完成輪廓加工、孔系加工及表面精修,使生產效率提高3-5倍。此外,車銑復合機床配備高速電主軸與動力刀具,可實現銑削、鉆孔、攻絲等輔助工序的同步進行,進一步壓縮非切削時間。以汽車傳動軸加工為例,采用車銑復合技術后,單件加工時間從45分鐘縮短至18分鐘,且產品合格率提升至99.2%。

盡管車銑復合技術優勢明顯,但其操作復雜性對工藝人員提出更高要求。首當其沖的是編程難度,多軸聯動加工需精確計算刀具路徑與工件坐標系,避免干涉。例如,加工渦輪葉片時,需通過CAM軟件的生成五軸聯動刀軌,并模擬切削過程以優化參數。對此,西門子840D等高級數控系統提供了圖形化編程界面與碰撞檢測功能,大幅降低編程門檻。其次,刀具磨損控制是關鍵,復雜曲面加工中刀具需頻繁換向,導致切削力波動加劇磨損。解決方案包括采用涂層硬質合金刀具(如AlTiN涂層)提升耐磨性,以及通過在線監測系統實時跟蹤刀具狀態,在磨損量達到0.05mm時自動觸發換刀。此外,振動控制亦不容忽視,長徑比超過5倍的細長軸加工中,需通過阻尼減振刀具或優化切削參數抑制顫振,確保加工穩定性。車銑復合的智能控制系統,可實時監測加工狀態,保障加工過程穩定。

隨著科技的不斷進步,數控車銑復合技術正朝著高速化、高精度化、智能化和綠色化的方向發展。高速化方面,機床的主軸轉速和進給速度不斷提高,能夠進一步縮短加工時間,提高生產效率。高精度化方面,通過采用更先進的傳動技術、測量技術和數控系統,不斷提高機床的加工精度和重復定位精度。智能化方面,引入人工智能、大數據等技術,實現機床的智能診斷、智能優化和智能控制,提高機床的自動化程度和加工質量。綠色化方面,注重降低機床的能耗和減少加工過程中的廢棄物排放,實現可持續發展。然而,數控車銑復合技術的發展也面臨著一些挑戰。例如,機床的研發和制造成本較高,限制了其在一些中小企業的推廣應用;同時,數控車銑復合編程和操作難度較大,需要培養大量高素質的專業人才。未來,需要行業各方共同努力,加強技術創新和人才培養,推動數控車銑復合技術的廣泛應用和持續發展。車銑復合的編程軟件不斷升級,讓復雜工藝的編程變得更加便捷高效。汕尾數控車銑復合加工

車銑復合的在線檢測功能,能實時監控加工尺寸,及時修正偏差。河源三軸車銑復合培訓

數控車銑復合機床是集車削、銑削、鉆孔、攻絲等多工序于一體的現代化加工設備,通過一次裝夾完成零件的大部分甚至全部加工。其關鍵優勢在于“工序集成”與“高效復合”:傳統加工需通過車床、銑床、鉆床等多臺設備分步完成,而車銑復合機床將車削的主軸旋轉與銑削的刀具進給運動結合,通過五軸聯動或動力刀座技術,實現回轉體零件(如軸類、盤類)與非回轉體特征(如孔、槽、平面)的復合加工。這種設計明顯縮短了工藝路線,減少了裝夾次數和定位誤差,使加工精度提升至IT6級以上,同時生產效率提高30%-50%。此外,復合加工減少了工件搬運和設備占用空間,尤其適合小批量、多品種的柔性制造需求,成為航空航天、汽車零部件、醫療器械等領域的關鍵裝備。河源三軸車銑復合培訓

- 陽江車銑復合機構 2025-12-16

- 東莞什么是車銑復合機構 2025-12-16

- 陽江教學車銑復合培訓機構 2025-12-16

- 廣州車銑復合加工 2025-12-16

- 潮州京雕車銑復合機床 2025-12-16

- 河源三軸車銑復合培訓 2025-12-16

- 深圳什么是車銑復合教育機構 2025-12-16

- 梅州教學車銑復合車床 2025-12-16

- 潮州三軸車銑復合教育機構 2025-12-16

- 肇慶京雕車銑復合培訓 2025-12-16

- 天水巡檢無人機多少錢一臺 2025-12-16

- 四川機械鎖開鎖培訓靠譜嗎 2025-12-16

- 浙江特色服務零語言開發口碑 2025-12-16

- 上海培養編程創客實驗室思維 2025-12-16

- 張家口眼鏡加盟店要多少錢 2025-12-16

- 芝加哥大學AP課程本科升學全程服務體系 2025-12-16

- 陜西附近語言 2025-12-16

- 貴州做的好的培訓馬來西亞國立大學碩士培訓怎么收費 2025-12-16

- 廣東新加坡國立大學-碩士怎么收費 2025-12-16

- 風華學校轉學咨詢 2025-12-16