東莞新代五軸

立式五軸機(jī)床的性能指標(biāo)直接影響加工精度與效率。以某型號(hào)VMC-5AX為例,其X/Y/Z軸行程為800×600×550mm,B軸旋轉(zhuǎn)范圍±110°、C軸360°連續(xù)旋轉(zhuǎn),主軸最高轉(zhuǎn)速達(dá)15000rpm,功率22kW,扭矩158N·m,支持從鋁合金到高溫合金的寬泛材料加工。為提升動(dòng)態(tài)性能,部分機(jī)型采用直線電機(jī)驅(qū)動(dòng)X/Y軸,加速度可達(dá)1.2G,配合雙驅(qū)同步控制技術(shù),使Y軸定位精度達(dá)到±0.003mm。在精度補(bǔ)償方面,熱誤差補(bǔ)償系統(tǒng)通過溫度傳感器實(shí)時(shí)監(jiān)測機(jī)床熱變形,動(dòng)態(tài)調(diào)整坐標(biāo)系,將溫度變化引起的定位偏差降低80%。此外,智能刀具管理系統(tǒng)可自動(dòng)識(shí)別刀具磨損狀態(tài),通過調(diào)整切削參數(shù)延長刀具壽命20%-30%,降低綜合加工成本。在機(jī)床坐標(biāo)系和工件坐標(biāo)系建立好后,需要路徑規(guī)劃。路徑規(guī)劃是將工件的輪廓轉(zhuǎn)化為五軸機(jī)械運(yùn)動(dòng)軌跡的過程。東莞新代五軸

模具制造是制造業(yè)的基礎(chǔ),懸臂式五軸機(jī)床在模具制造領(lǐng)域有著出色的表現(xiàn)。傳統(tǒng)的模具加工方法往往需要多次裝夾和換刀,不僅加工效率低,而且容易產(chǎn)生累積誤差,影響模具的精度和質(zhì)量。懸臂式五軸機(jī)床可以在一次裝夾中完成模具多個(gè)面的加工,避免了多次裝夾帶來的誤差。它能夠根據(jù)模具的復(fù)雜形狀,靈活調(diào)整刀具的角度和位置,實(shí)現(xiàn)高效的切削加工。例如,在加工汽車內(nèi)飾件模具時(shí),模具的表面形狀復(fù)雜,有許多深腔和陡峭的曲面。懸臂式五軸機(jī)床可以通過五軸聯(lián)動(dòng),使刀具能夠深入到深腔內(nèi)部進(jìn)行加工,同時(shí)保證曲面的精度和光潔度。此外,機(jī)床的高速切削能力還可以很大縮短模具的加工周期,提高生產(chǎn)效率,降低生產(chǎn)成本。而且,懸臂式結(jié)構(gòu)便于觀察加工過程,操作人員可以及時(shí)發(fā)現(xiàn)并解決加工中出現(xiàn)的問題,進(jìn)一步提高模具的加工質(zhì)量。肇慶五軸聯(lián)動(dòng)五軸加工中心能夠在多個(gè)平面上進(jìn)行加工,能夠?qū)崿F(xiàn)多種復(fù)雜形狀的加工。

立式五軸與臥式五軸的關(guān)鍵區(qū)別在于工件裝夾方式與排屑能力。立式機(jī)床的垂直主軸使切屑自然下落,適合加工平面特征較多的零件,如箱體類工件;而臥式機(jī)床的切屑需通過排屑器清理,更適用于深腔、盲孔類零件。例如,在加工航空發(fā)動(dòng)機(jī)機(jī)匣時(shí),臥式機(jī)床可通過第四軸分度實(shí)現(xiàn)多面加工,但立式機(jī)床通過五軸聯(lián)動(dòng)可一次性完成復(fù)雜曲面的精加工,減少裝夾次數(shù)。此外,立式機(jī)床的占地面積通常比臥式機(jī)型小30%,適合空間受限的工廠布局。然而,其工作臺(tái)承重能力(一般不超過2噸)低于臥式機(jī)床(可達(dá)10噸以上),限制了大型工件的加工。

立式五軸機(jī)床正朝著智能化、復(fù)合化與綠色化方向加速演進(jìn)。智能化方面,AI與數(shù)字孿生技術(shù)被深度融入機(jī)床控制系統(tǒng),例如通過機(jī)器學(xué)習(xí)算法預(yù)測刀具磨損狀態(tài),提前調(diào)整切削參數(shù),將非計(jì)劃停機(jī)時(shí)間降低50%;數(shù)字孿生系統(tǒng)可模擬加工過程,優(yōu)化刀具路徑,減少試切時(shí)間。復(fù)合化方面,五軸聯(lián)動(dòng)與增材制造、激光加工等技術(shù)的融合成為趨勢,例如某復(fù)合加工中心可同步完成五軸銑削與激光熔覆,用于修復(fù)航空發(fā)動(dòng)機(jī)葉片的損傷區(qū)域。綠色化方面,高速干式切削與微量潤滑技術(shù)(MQL)的普及,使切削液使用量減少90%,能耗降低25%。據(jù)行業(yè)預(yù)測,到2030年,立式五軸機(jī)床在新能源汽車、3D打印模具及醫(yī)療植入物領(lǐng)域的市場規(guī)模將突破15億美元,推動(dòng)制造業(yè)向高精度、高效率、可持續(xù)方向轉(zhuǎn)型。五軸機(jī)床通常配備的系統(tǒng)包括西門子、三菱、海德漢等精密數(shù)控系統(tǒng)。

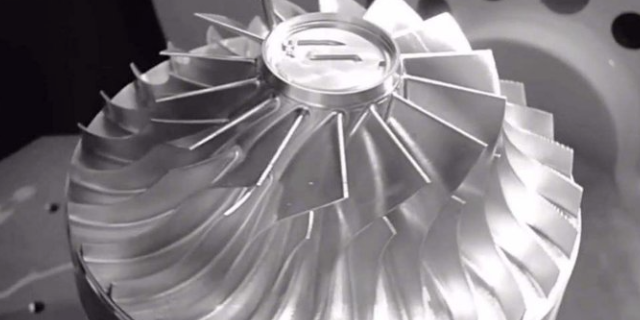

數(shù)控五軸機(jī)床通過三個(gè)直線軸(X、Y、Z)與兩個(gè)旋轉(zhuǎn)軸(A、B或C軸)的協(xié)同運(yùn)動(dòng),實(shí)現(xiàn)刀具在三維空間內(nèi)的任意角度定位與切削。其核心數(shù)控系統(tǒng)內(nèi)置復(fù)雜算法,能夠?qū)⒃O(shè)計(jì)模型轉(zhuǎn)化為精確的運(yùn)動(dòng)指令,通過伺服電機(jī)驅(qū)動(dòng)絲杠與導(dǎo)軌,確保各軸以微米級(jí)精度執(zhí)行動(dòng)作。例如,在航空發(fā)動(dòng)機(jī)葉片加工中,五軸聯(lián)動(dòng)可使刀具沿葉片曲面的法線方向切入,避免傳統(tǒng)三軸加工中的“接刀痕”問題,實(shí)現(xiàn)曲面的連續(xù)切削,表面粗糙度控制在Ra0.4μm以內(nèi)。此外,機(jī)床的旋轉(zhuǎn)軸采用高精度軸承與直驅(qū)技術(shù),減少傳動(dòng)鏈間隙,配合光柵尺與編碼器的全閉環(huán)反饋,使定位誤差控制在±0.003mm,為精密制造提供可靠保障。五軸編程技術(shù)是一種計(jì)算機(jī)輔助制造技術(shù)。深圳學(xué)習(xí)五軸編程工件繞哪旋轉(zhuǎn)

如果你是一個(gè)完全的編程新手,那么學(xué)習(xí)五軸編程可能會(huì)需要更長的時(shí)間和更多的努力。東莞新代五軸

數(shù)控五軸機(jī)床正朝著智能化、復(fù)合化與綠色化方向發(fā)展。智能化方面,AI技術(shù)被應(yīng)用于刀具磨損預(yù)測、切削參數(shù)優(yōu)化與故障診斷。例如,某機(jī)型通過機(jī)器學(xué)習(xí)分析切削力信號(hào),提前2小時(shí)預(yù)警刀具崩刃風(fēng)險(xiǎn),將非計(jì)劃停機(jī)時(shí)間降低40%。復(fù)合化方面,五軸機(jī)床與增材制造、激光加工等技術(shù)的融合成為趨勢。例如,某復(fù)合加工中心可實(shí)現(xiàn)五軸銑削與激光熔覆的同步進(jìn)行,用于修復(fù)航空發(fā)動(dòng)機(jī)葉片的損傷區(qū)域。綠色化方面,高速干式切削與微量潤滑技術(shù)(MQL)的普及,使五軸加工的切削液使用量減少90%以上。據(jù)市場預(yù)測,到2030年,全球數(shù)控五軸機(jī)床市場規(guī)模將突破50億美元,其中新能源汽車、3D打印模具與醫(yī)療植入物領(lǐng)域?qū)⒊蔀橹饕鲩L點(diǎn)。東莞新代五軸

- 陽江車銑復(fù)合機(jī)構(gòu) 2025-12-16

- 東莞什么是車銑復(fù)合機(jī)構(gòu) 2025-12-16

- 陽江教學(xué)車銑復(fù)合培訓(xùn)機(jī)構(gòu) 2025-12-16

- 河源三軸車銑復(fù)合培訓(xùn) 2025-12-16

- 深圳什么是車銑復(fù)合教育機(jī)構(gòu) 2025-12-16

- 潮州三軸車銑復(fù)合教育機(jī)構(gòu) 2025-12-16

- 中山理論數(shù)控車床一體機(jī) 2025-12-15

- 江門數(shù)控車床價(jià)格 2025-12-15

- 廣東什么是車銑復(fù)合車床 2025-12-15

- 東莞編程數(shù)控車床教育機(jī)構(gòu) 2025-12-15

- 上海培養(yǎng)編程創(chuàng)客實(shí)驗(yàn)室思維 2025-12-16

- 張家口眼鏡加盟店要多少錢 2025-12-16

- 芝加哥大學(xué)AP課程本科升學(xué)全程服務(wù)體系 2025-12-16

- 陜西附近語言 2025-12-16

- 貴州做的好的培訓(xùn)馬來西亞國立大學(xué)碩士培訓(xùn)怎么收費(fèi) 2025-12-16

- 廣東新加坡國立大學(xué)-碩士怎么收費(fèi) 2025-12-16

- 風(fēng)華學(xué)校轉(zhuǎn)學(xué)咨詢 2025-12-16

- 保定網(wǎng)頁設(shè)計(jì)一體化 2025-12-16

- 汽車開鎖培訓(xùn)費(fèi)用 2025-12-16

- 錫林郭勒幼兒打擊樂器介紹 2025-12-16