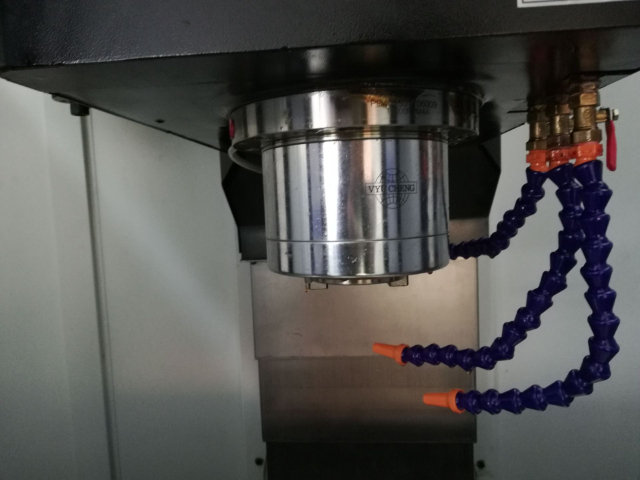

佛山三軸機(jī)構(gòu)

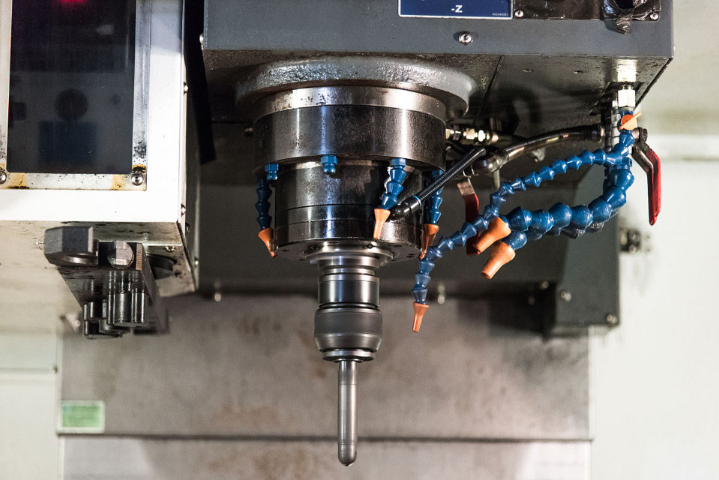

三軸數(shù)控的高速切削技術(shù)正不斷發(fā)展并取得明顯成果。高速切削能夠大幅提高加工效率、改善工件表面質(zhì)量并減少加工變形。在高速切削技術(shù)中,首先是高速主軸的研發(fā)與應(yīng)用,其轉(zhuǎn)速可高達(dá)數(shù)萬(wàn)轉(zhuǎn)每分鐘甚至更高,采用先進(jìn)的軸承技術(shù)和冷卻系統(tǒng),確保主軸在高速運(yùn)轉(zhuǎn)時(shí)的穩(wěn)定性和精度。例如,電主軸的應(yīng)用使得主軸的結(jié)構(gòu)更加緊湊,轉(zhuǎn)動(dòng)慣量更小,能夠快速實(shí)現(xiàn)啟停和變速。其次,刀具技術(shù)也不斷創(chuàng)新,開(kāi)發(fā)出適合高速切削的刀具材料和刀具結(jié)構(gòu),如采用超細(xì)晶粒硬質(zhì)合金刀具、金剛石刀具等,并優(yōu)化刀具的刃口幾何形狀,提高刀具的鋒利度和強(qiáng)度。再者,高速切削對(duì)數(shù)控系統(tǒng)的運(yùn)算速度和控制精度提出了更高要求,先進(jìn)的數(shù)控系統(tǒng)能夠快速處理大量的插補(bǔ)運(yùn)算,精確控制刀具在高速運(yùn)動(dòng)下的軌跡,同時(shí)具備良好的動(dòng)態(tài)響應(yīng)能力,確保三軸數(shù)控在高速切削過(guò)程中的穩(wěn)定性和可靠性,推動(dòng)了制造業(yè)加工效率的提升。

三軸,在機(jī)械工程與自動(dòng)化控制領(lǐng)域是一個(gè)基礎(chǔ)且關(guān)鍵的概念,它通常指的是在三維空間中相互垂直的三個(gè)坐標(biāo)軸,一般被命名為X軸、Y軸和Z軸。這三個(gè)軸共同構(gòu)建起一個(gè)立體的參考坐標(biāo)系,為物體的定位、運(yùn)動(dòng)以及加工操作提供了精確的基準(zhǔn)框架。以常見(jiàn)的三軸數(shù)控機(jī)床為例,其機(jī)械結(jié)構(gòu)緊密?chē)@這三個(gè)軸展開(kāi)。X軸大多控制工作臺(tái)在水平方向上的左右移動(dòng),通過(guò)精密的導(dǎo)軌和絲桿傳動(dòng)系統(tǒng),實(shí)現(xiàn)平穩(wěn)且精確的位移;Y軸負(fù)責(zé)工作臺(tái)在水平方向的前后運(yùn)動(dòng),與X軸相互配合,拓展了工作臺(tái)在水平面內(nèi)的活動(dòng)范圍;Z軸則通常與主軸相連,控制刀具在垂直方向上的上下移動(dòng),決定了加工的深度和層次。這三個(gè)軸的運(yùn)動(dòng)由數(shù)控系統(tǒng)精確控制,通過(guò)編程設(shè)定各軸的運(yùn)動(dòng)軌跡、速度和加速度等參數(shù),從而實(shí)現(xiàn)對(duì)工件的精確加工。東莞京雕三軸培訓(xùn)車(chē)銑復(fù)合的工藝創(chuàng)新離不開(kāi)三軸數(shù)控對(duì)各運(yùn)動(dòng)軸精確且快速的控制能力。

三軸加工的工藝優(yōu)化直接影響零件質(zhì)量與生產(chǎn)成本。在航空航天零件加工中,為降低鈦合金材料的切削阻力,需采用小切深、高進(jìn)給的策略,并搭配高壓冷卻系統(tǒng)減少刀具磨損;而在塑膠模具加工時(shí),則需根據(jù)鋼材硬度選擇涂層刀具,通過(guò)粗精加工分步執(zhí)行,避免因應(yīng)力變形導(dǎo)致的精度損失。京雕教育的實(shí)訓(xùn)課程中,學(xué)員通過(guò)加工典型零件(如葉輪、箱體),學(xué)習(xí)切削參數(shù)匹配、刀具壽命管理等實(shí)戰(zhàn)經(jīng)驗(yàn)。例如,在加工鋁合金葉輪時(shí),通過(guò)調(diào)整主軸轉(zhuǎn)速與進(jìn)給比,將單件加工時(shí)間從 45 分鐘壓縮至 28 分鐘,同時(shí)保證葉片型面誤差小于 0.01mm。

在數(shù)控機(jī)床領(lǐng)域,三軸機(jī)床憑借其結(jié)構(gòu)簡(jiǎn)單、操作方便、成本較低等優(yōu)勢(shì),成為了眾多中小企業(yè)和加工場(chǎng)景的優(yōu)先。它可以完成多種常見(jiàn)的加工工藝,如車(chē)削、銑削、鉆孔等。對(duì)于一些形狀相對(duì)規(guī)則、精度要求不是極高的零件加工,三軸機(jī)床能夠高效地完成任務(wù)。例如,在軸類(lèi)零件的車(chē)削加工中,通過(guò)X軸和Z軸的聯(lián)動(dòng)控制,可以精確地加工出零件的外圓、內(nèi)孔、螺紋等特征。而且,三軸機(jī)床的編程相對(duì)容易,操作人員經(jīng)過(guò)短期培訓(xùn)就能夠掌握基本的操作技能,這很大降低了企業(yè)的培訓(xùn)成本和人力投入。同時(shí),其維護(hù)保養(yǎng)也相對(duì)簡(jiǎn)單,故障發(fā)生率較低,能夠保證生產(chǎn)的連續(xù)性和穩(wěn)定性。三軸數(shù)控賦予車(chē)銑復(fù)合機(jī)床靈動(dòng)性,自如應(yīng)對(duì)復(fù)雜零件的多面加工需求。

隨著工業(yè)4.0的推進(jìn),京雕三軸編程正通過(guò)智能化升級(jí)重塑生產(chǎn)模式。新的一代JD50數(shù)控系統(tǒng)集成AI預(yù)測(cè)模塊,可基于歷史加工數(shù)據(jù)建立刀具磨損模型,提前12小時(shí)預(yù)警換刀時(shí)間,將非計(jì)劃停機(jī)減少70%。在某醫(yī)療器械加工車(chē)間,通過(guò)部署數(shù)字孿生系統(tǒng),編程人員可在虛擬環(huán)境中模擬三軸加工過(guò)程,優(yōu)化夾具設(shè)計(jì)使裝夾時(shí)間從8分鐘縮短至3分鐘。同時(shí),系統(tǒng)支持的DNC在線加工功能,實(shí)現(xiàn)了G代碼的無(wú)線傳輸與實(shí)時(shí)修正,在加工骨科植入物時(shí),通過(guò)動(dòng)態(tài)調(diào)整Z軸進(jìn)給速度,使單件加工時(shí)間從45分鐘降至28分鐘。這種智能化改造使得三軸設(shè)備的人均產(chǎn)出提升2.3倍,單位能耗降低18%,為中小制造企業(yè)提供了高性?xún)r(jià)比的數(shù)字化轉(zhuǎn)型路徑。車(chē)銑復(fù)合加工中,三軸數(shù)控系統(tǒng)依據(jù)工件形狀優(yōu)化刀具路徑,提升加工效率。江門(mén)教學(xué)三軸機(jī)構(gòu)

車(chē)銑復(fù)合時(shí),三軸數(shù)控實(shí)時(shí)監(jiān)測(cè)機(jī)床狀態(tài),預(yù)防車(chē)銑加工異常發(fā)生。佛山三軸機(jī)構(gòu)

三軸數(shù)控與工業(yè)設(shè)計(jì)軟件的集成應(yīng)用為現(xiàn)代制造帶來(lái)了極大的便利。工業(yè)設(shè)計(jì)軟件如 CAD(計(jì)算機(jī)輔助設(shè)計(jì))用于產(chǎn)品的三維建模,設(shè)計(jì)出的模型可以直接導(dǎo)入到 CAM(計(jì)算機(jī)輔助制造)軟件中。在 CAM 軟件中,根據(jù)三軸數(shù)控機(jī)床的加工特點(diǎn)和工藝要求,進(jìn)行刀具路徑規(guī)劃、切削參數(shù)設(shè)置等編程操作,生成數(shù)控程序代碼后傳輸?shù)饺S數(shù)控機(jī)床進(jìn)行加工。這種集成應(yīng)用實(shí)現(xiàn)了從設(shè)計(jì)到制造的無(wú)縫銜接,避免了傳統(tǒng)加工中因數(shù)據(jù)轉(zhuǎn)換而可能產(chǎn)生的錯(cuò)誤。例如,在設(shè)計(jì)一款復(fù)雜的機(jī)械零件時(shí),設(shè)計(jì)師在 CAD 軟件中完成零件的創(chuàng)意設(shè)計(jì)和詳細(xì)建模,然后 CAM 軟件自動(dòng)讀取模型信息,快速生成優(yōu)化的三軸數(shù)控加工路徑,提高了編程效率和加工精度。同時(shí),通過(guò)集成的仿真功能,還可以在加工前對(duì)刀具路徑進(jìn)行模擬驗(yàn)證,提前發(fā)現(xiàn)干涉、過(guò)切等問(wèn)題并進(jìn)行調(diào)整,進(jìn)一步提升了加工的可靠性和質(zhì)量。

- 陽(yáng)江車(chē)銑復(fù)合機(jī)構(gòu) 2025-12-16

- 東莞什么是車(chē)銑復(fù)合機(jī)構(gòu) 2025-12-16

- 陽(yáng)江教學(xué)車(chē)銑復(fù)合培訓(xùn)機(jī)構(gòu) 2025-12-16

- 廣州車(chē)銑復(fù)合加工 2025-12-16

- 河源京雕車(chē)銑復(fù)合車(chē)床 2025-12-16

- 潮州京雕車(chē)銑復(fù)合機(jī)床 2025-12-16

- 河源三軸車(chē)銑復(fù)合培訓(xùn) 2025-12-16

- 深圳什么是車(chē)銑復(fù)合教育機(jī)構(gòu) 2025-12-16

- 梅州教學(xué)車(chē)銑復(fù)合車(chē)床 2025-12-16

- 潮州三軸車(chē)銑復(fù)合教育機(jī)構(gòu) 2025-12-16

- 廣州歐洲博士留學(xué)申請(qǐng)材料 2025-12-16

- 江蘇比較好的藝術(shù)類(lèi)培訓(xùn)服務(wù)保證 2025-12-16

- 天水巡檢無(wú)人機(jī)多少錢(qián)一臺(tái) 2025-12-16

- 汽車(chē)開(kāi)鎖培訓(xùn)要多少錢(qián) 2025-12-16

- 四川機(jī)械鎖開(kāi)鎖培訓(xùn)靠譜嗎 2025-12-16

- 浙江特色服務(wù)零語(yǔ)言開(kāi)發(fā)口碑 2025-12-16

- 上海培養(yǎng)編程創(chuàng)客實(shí)驗(yàn)室思維 2025-12-16

- 張家口眼鏡加盟店要多少錢(qián) 2025-12-16

- 芝加哥大學(xué)AP課程本科升學(xué)全程服務(wù)體系 2025-12-16

- 陜西附近語(yǔ)言 2025-12-16