-

武漢全自動HVAC汽車空調(diào)智能裝配檢測產(chǎn)線種類

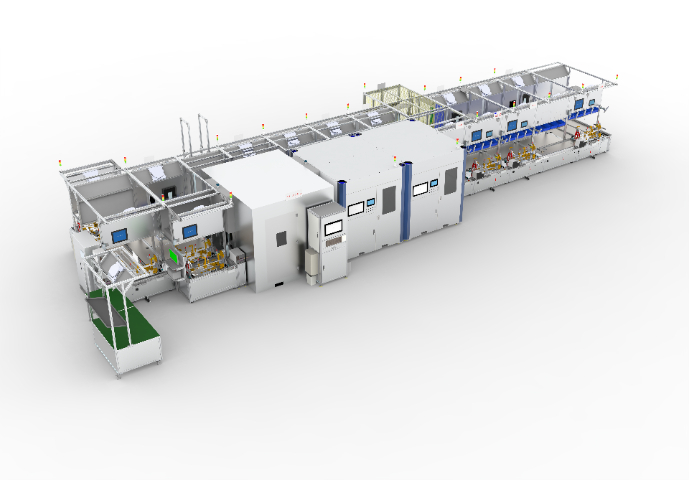

武漢全自動HVAC汽車空調(diào)智能裝配檢測產(chǎn)線種類噪音測試工序是評估空調(diào)運(yùn)行舒適性的關(guān)鍵環(huán)節(jié),采用半消聲室與高精度聲學(xué)檢測系統(tǒng)實(shí)現(xiàn)整體測量。測試工位采用全封閉隔音艙設(shè)計(jì),艙內(nèi)背景噪音≤25dB (A),符合 ISO 3745 聲學(xué)測試標(biāo)準(zhǔn)。空調(diào)總成通過特定工裝固定在測試臺上,由伺服電機(jī)驅(qū)動模擬不同風(fēng)速檔位運(yùn)行。艙內(nèi)布置 6 個麥克風(fēng)陣列,分別采集空調(diào)出風(fēng)口、蒸發(fā)器、風(fēng)機(jī)等關(guān)鍵部位的噪音信號,采樣頻率達(dá) 48kHz,可捕捉 20Hz-20kHz 全頻段噪音。數(shù)據(jù)經(jīng)頻譜分析系統(tǒng)處理,生成噪音聲壓級、聲功率級及頻譜特性曲線,與預(yù)設(shè)閾值對比判定是否合格。系統(tǒng)支持多工況測試,可模擬怠速、高速等不同行車狀態(tài)下的空調(diào)運(yùn)行噪音,測試全程<30 秒,為新能源車...

2025-12-15 -

廣州新能源HVAC汽車空調(diào)智能裝配檢測產(chǎn)線應(yīng)用領(lǐng)域

廣州新能源HVAC汽車空調(diào)智能裝配檢測產(chǎn)線應(yīng)用領(lǐng)域噪音測試工序構(gòu)建專業(yè)聲學(xué)環(huán)境,能夠整體評估新能源車空調(diào)的靜音性能。測試工位采用全封閉隔音艙設(shè)計(jì),外層為鋼板,中間填充高密度吸音棉,內(nèi)層為穿孔吸音板,整體隔音量超 40dB,艙內(nèi)背景噪音≤25dB (A),完全符合 ISO 3745 聲學(xué)測試標(biāo)準(zhǔn)。艙內(nèi)安裝溫度與濕度調(diào)節(jié)裝置,將環(huán)境參數(shù)穩(wěn)定控制在 25±1℃、40-60% RH,避免環(huán)境因素對測試結(jié)果的干擾。空調(diào)總成通過可調(diào)式特定工裝固定,由伺服電機(jī)驅(qū)動模擬不同風(fēng)速檔位運(yùn)行。艙內(nèi)布置 6 個麥克風(fēng)陣列,采用波束成形技術(shù),可在 20Hz-20kHz 全頻段內(nèi)準(zhǔn)確捕捉噪音信號,空間分辨率達(dá) 5mm,直觀顯示噪音源位置與強(qiáng)度分布。測試軟件具備頻譜分析與...

2025-12-15 -

蘇州小型HVAC汽車空調(diào)智能裝配檢測產(chǎn)線應(yīng)用領(lǐng)域

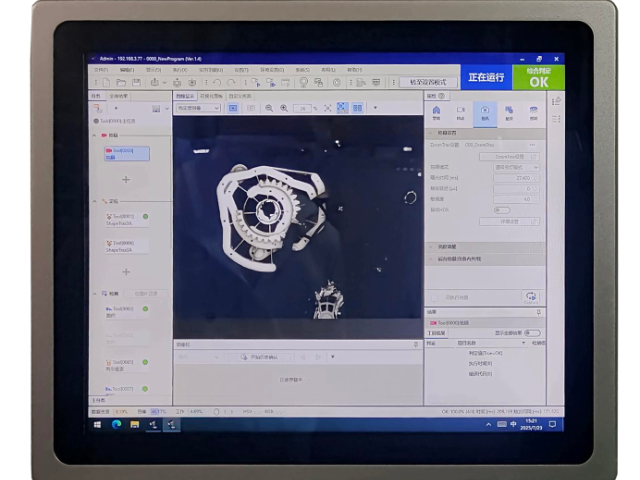

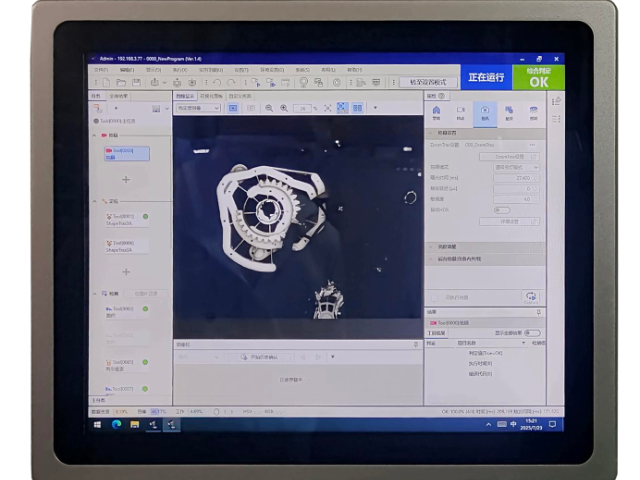

蘇州小型HVAC汽車空調(diào)智能裝配檢測產(chǎn)線應(yīng)用領(lǐng)域視覺引導(dǎo)機(jī)器人螺釘鎖付系統(tǒng)的機(jī)器人控制系統(tǒng)采用基于 EtherCAT 的高速運(yùn)動控制總線,控制周期達(dá) 1ms,確保機(jī)器人運(yùn)動同步。系統(tǒng)具備碰撞檢測功能,通過力傳感器實(shí)時監(jiān)測機(jī)器人末端受力,當(dāng)檢測到超過預(yù)設(shè)閾值(50N)的碰撞力時,0.1 秒內(nèi)停止運(yùn)動并回退,保護(hù)機(jī)器人與工件安全。螺釘供料器采用振動盤與直線送料器組合設(shè)計(jì),振動頻率可調(diào)(50-200Hz),確保螺釘平穩(wěn)輸送且姿態(tài)一致,供料成功率達(dá) 99.9%。供料軌道末端安裝螺釘姿態(tài)檢測傳感器,若發(fā)現(xiàn)歪斜、倒置等不良姿態(tài),立即剔除并補(bǔ)充合格螺釘。系統(tǒng)軟件具備生產(chǎn)數(shù)據(jù)統(tǒng)計(jì)功能,可自動記錄每小時鎖付數(shù)量、合格率、平均鎖付時間等參數(shù),生成趨勢圖表,為產(chǎn)...

2025-12-15 -

中山新款HVAC汽車空調(diào)智能裝配檢測產(chǎn)線生產(chǎn)廠家

中山新款HVAC汽車空調(diào)智能裝配檢測產(chǎn)線生產(chǎn)廠家流量測試工序聚焦空調(diào)風(fēng)道風(fēng)量與風(fēng)速的調(diào)控,確保制冷制熱效率達(dá)標(biāo)。測試系統(tǒng)采用恒溫恒壓氣源,通過精密流量計(jì)與壓力傳感器實(shí)時監(jiān)測風(fēng)道參數(shù),測試介質(zhì)為經(jīng)過過濾的潔凈空氣,避免雜質(zhì)影響檢測精度。空調(diào)總成安裝在特定測試夾具上,夾具與風(fēng)道接口采用彈性密封結(jié)構(gòu),確保無泄漏。測試時,系統(tǒng)按預(yù)設(shè)程序調(diào)節(jié)風(fēng)機(jī)轉(zhuǎn)速,在高、中、低三檔風(fēng)速下分別檢測各出風(fēng)口的風(fēng)量(范圍 50-500m3/h)與風(fēng)速(范圍 0.5-10m/s),測量精度達(dá) ±2% FS。同時記錄風(fēng)道阻力特性曲線,分析是否存在局部堵塞或設(shè)計(jì)缺陷。測試數(shù)據(jù)自動上傳至 MES 系統(tǒng),與空調(diào)型號綁定存檔,為后續(xù)質(zhì)量追溯與性能改進(jìn)提供依據(jù),該工序?qū)L(fēng)量偏差率控制...

-

中山自動化HVAC汽車空調(diào)智能裝配檢測產(chǎn)線解決方案

中山自動化HVAC汽車空調(diào)智能裝配檢測產(chǎn)線解決方案噪音測試工序的隔音艙內(nèi)壁采用楔形消聲結(jié)構(gòu),對 200-10000Hz 頻率的噪音吸收系數(shù)達(dá) 0.9 以上,確保測試環(huán)境的低背景噪音水平。艙內(nèi)安裝氣流靜音裝置,將測試所需的氣流擾動噪音控制在 20dB 以下,避免對空調(diào)運(yùn)行噪音產(chǎn)生干擾。測試數(shù)據(jù)采集采用 24 位高精度聲卡,動態(tài)范圍達(dá) 120dB,可捕捉微弱的異響信號。系統(tǒng)開發(fā)了 AI 噪音分類模型,通過機(jī)器學(xué)習(xí)識別風(fēng)機(jī)噪音、電機(jī)噪音、氣流噪音等不同類型的噪音特征,自動判斷噪音是否符合標(biāo)準(zhǔn),并分析超標(biāo)原因,如葉輪不平衡、風(fēng)道設(shè)計(jì)缺陷等。測試報告包含噪音頻譜圖、聲壓級曲線、噪音源定位圖等多維數(shù)據(jù),支持 PDF、Excel 等多種格式導(dǎo)出,為設(shè)計(jì)部門...

2025-12-15 -

武漢綠色環(huán)保HVAC汽車空調(diào)智能裝配檢測產(chǎn)線前景

武漢綠色環(huán)保HVAC汽車空調(diào)智能裝配檢測產(chǎn)線前景電性功能測試工序可以驗(yàn)證空調(diào)電器系統(tǒng)的運(yùn)行可靠性,采用模塊化測試平臺實(shí)現(xiàn)多參數(shù)同步檢測。測試平臺集成電壓、電流、電阻等多種傳感器,可模擬新能源車 12V/48V / 高壓供電系統(tǒng),對空調(diào)壓縮機(jī)、風(fēng)機(jī)、風(fēng)門電機(jī)等電器部件進(jìn)行通電測試。系統(tǒng)按預(yù)設(shè)程序依次檢測各部件的啟動電壓、工作電流、功率消耗及控制信號響應(yīng)時間,例如壓縮機(jī)啟動電流需≤15A,風(fēng)機(jī)轉(zhuǎn)速調(diào)節(jié)響應(yīng)時間≤0.5 秒。對于 CAN 總線控制的智能空調(diào),還需測試通訊協(xié)議兼容性與數(shù)據(jù)傳輸穩(wěn)定性。測試過程中若出現(xiàn)短路、過流或信號異常,系統(tǒng)立即斷電保護(hù)并記錄故障代碼。所有測試數(shù)據(jù)實(shí)時上傳 MES 系統(tǒng),形成電器性能檔案,該工序測試覆蓋率達(dá) 100%...

2025-12-14 -

揚(yáng)州熱管理系統(tǒng)HVAC汽車空調(diào)智能裝配檢測產(chǎn)線安裝

揚(yáng)州熱管理系統(tǒng)HVAC汽車空調(diào)智能裝配檢測產(chǎn)線安裝人工裝配線束工序采用人機(jī)協(xié)作模式,通過輔助工裝與數(shù)字化指引提升裝配效率與準(zhǔn)確性。工位配備可調(diào)節(jié)工作臺與照明系統(tǒng),線束料盒按 “5S” 標(biāo)準(zhǔn)分區(qū)擺放,每個料盒內(nèi)置 RFID 標(biāo)簽與光電傳感器,實(shí)時監(jiān)測物料庫存。操作人員佩戴智能手環(huán),工作臺上方顯示屏通過 AR 技術(shù)投射線束裝配路徑,高亮顯示插接點(diǎn)位與順序。插接處安裝防錯卡扣,若插反或未到位,工裝會觸發(fā)觸覺反饋與聲光提示。關(guān)鍵插接點(diǎn)設(shè)置壓力傳感器,確認(rèn)插接力度達(dá)標(biāo)后才允許進(jìn)入下一工序。系統(tǒng)記錄操作人員裝配時間與質(zhì)量數(shù)據(jù),通過 MES 系統(tǒng)分析優(yōu)化作業(yè)流程。該模式平衡了自動化與人工靈活性,將線束裝配不良率從 3% 降至 0.5%,單臺裝配時間控制在 ...

2025-12-14 -

廣州全自動HVAC汽車空調(diào)智能裝配檢測產(chǎn)線源頭廠家

廣州全自動HVAC汽車空調(diào)智能裝配檢測產(chǎn)線源頭廠家自動涂油系統(tǒng)的油脂粘度監(jiān)測模塊采用在線粘度計(jì),實(shí)時測量油脂粘度變化(范圍 50-5000cP),當(dāng)粘度偏離標(biāo)準(zhǔn)值 ±10% 時,自動調(diào)節(jié)加熱功率或添加稀釋劑,確保油脂涂覆性能穩(wěn)定。涂油噴嘴配備自動清潔功能,每工作 2 小時自動啟動清潔程序,通過高壓空氣吹掃噴嘴內(nèi)部殘留油脂,防止堵塞,清潔時間<30 秒。系統(tǒng)具備涂油軌跡仿真功能,在正式生產(chǎn)前可在電腦上模擬涂油過程,預(yù)覽涂油效果并優(yōu)化軌跡,減少試產(chǎn)浪費(fèi)。設(shè)備安裝油脂污染檢測傳感器,實(shí)時監(jiān)測油脂中的雜質(zhì)含量,當(dāng)污染度超過 NAS 8 級時自動報警并切換至備用油脂缸,確保涂油質(zhì)量不受污染影響。涂油數(shù)據(jù)通過工業(yè)以太網(wǎng)實(shí)時上傳至 MES 系統(tǒng),記錄每臺產(chǎn)...

2025-12-14 -

北京多版本HVAC汽車空調(diào)智能裝配檢測產(chǎn)線優(yōu)勢

北京多版本HVAC汽車空調(diào)智能裝配檢測產(chǎn)線優(yōu)勢視覺外觀檢測系統(tǒng)的圖像預(yù)處理算法包含降噪、增強(qiáng)、邊緣提取等功能,可有效提升圖像質(zhì)量,即使在光照不均或工件表面反光的情況下,仍能清晰識別缺陷特征。系統(tǒng)采用分布式計(jì)算架構(gòu),多臺圖像處理單元并行工作,圖像處理速度達(dá) 50 幀 / 秒,確保與產(chǎn)線 65 秒節(jié)拍同步。檢測區(qū)域可通過軟件靈活設(shè)置,操作人員可根據(jù)產(chǎn)品外觀質(zhì)量要求,調(diào)整不同區(qū)域的檢測靈敏度,如可視面的檢測靈敏度高于非可視面。設(shè)備具備離線分析功能,可讀取歷史檢測圖像進(jìn)行二次分析,調(diào)整算法參數(shù)優(yōu)化缺陷識別率,離線分析過程不影響在線生產(chǎn)。系統(tǒng)支持與自動化分揀設(shè)備聯(lián)動,根據(jù)檢測結(jié)果控制分揀機(jī)構(gòu)動作,將不良品自動分流至對應(yīng)區(qū)域,分揀準(zhǔn)確率達(dá) 99.9%...

2025-12-14 -

中山國產(chǎn)HVAC汽車空調(diào)智能裝配檢測產(chǎn)線廠家供應(yīng)

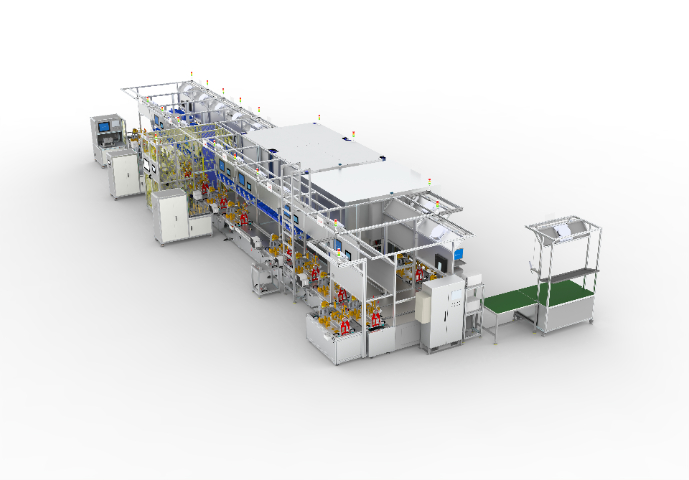

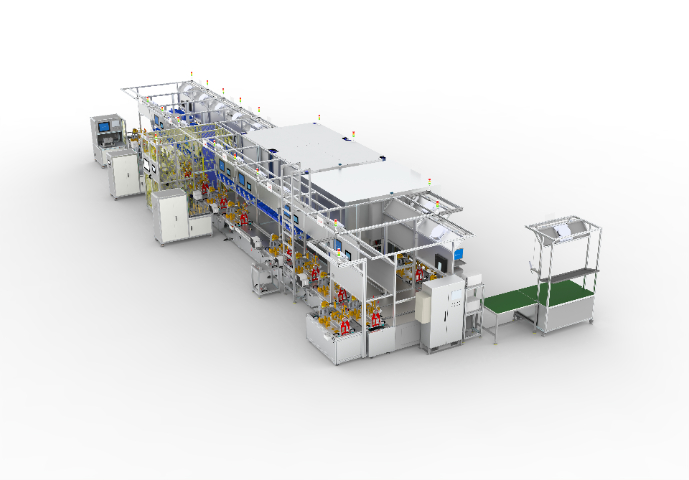

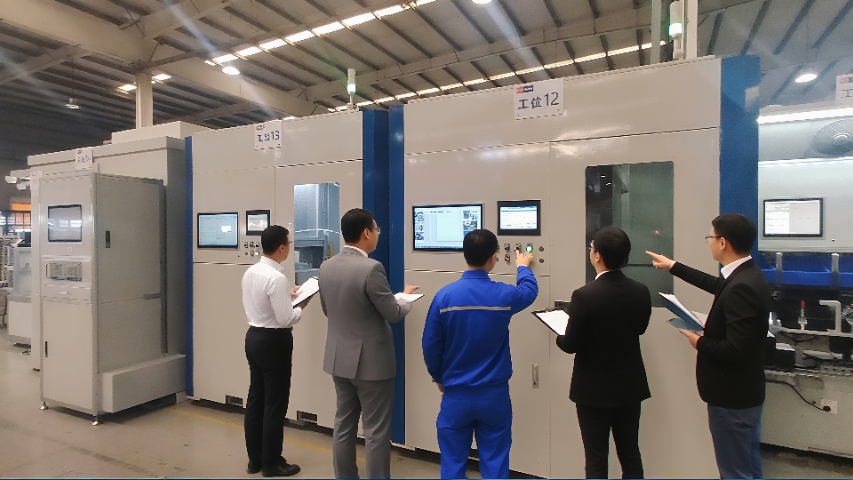

中山國產(chǎn)HVAC汽車空調(diào)智能裝配檢測產(chǎn)線廠家供應(yīng)MES 系統(tǒng)集成實(shí)現(xiàn)產(chǎn)線全流程數(shù)字化管控,構(gòu)建 “人、機(jī)、料、法、環(huán)” 一體化管理平臺。系統(tǒng)通過工業(yè)以太網(wǎng)實(shí)時采集各工位數(shù)據(jù),傳輸延遲<100ms,采用邊緣計(jì)算技術(shù)在產(chǎn)線節(jié)點(diǎn)完成數(shù)據(jù)預(yù)處理,提升響應(yīng)速度。生產(chǎn)計(jì)劃模塊根據(jù)訂單優(yōu)先級自動排程,動態(tài)調(diào)整工位節(jié)拍,確保 CT 時間穩(wěn)定<65S,當(dāng)出現(xiàn)瓶頸工位時自動預(yù)警并優(yōu)化資源分配。質(zhì)量追溯模塊通過工件編碼,可追溯從原材料到成品的全生命周期數(shù)據(jù),包括操作人員、設(shè)備參數(shù)、檢測結(jié)果等。設(shè)備管理模塊建立數(shù)字孿生模型,實(shí)時監(jiān)控溫度、振動等參數(shù),通過大數(shù)據(jù)分析預(yù)測故障風(fēng)險,將月停機(jī)時間控制在<2 小時。系統(tǒng)支持三維可視化監(jiān)控與多語言操作界面,自動生成產(chǎn)量、質(zhì)量...

2025-12-14 -

佛山小型HVAC汽車空調(diào)智能裝配檢測產(chǎn)線價格咨詢

佛山小型HVAC汽車空調(diào)智能裝配檢測產(chǎn)線價格咨詢電性功能測試平臺可以整體驗(yàn)證空調(diào)電器系統(tǒng)的可靠性與安全性,覆蓋所有關(guān)鍵電氣參數(shù)檢測。平臺采用模塊化設(shè)計(jì),通過更換測試接口可適配不同型號新能源車空調(diào),換型時間<10 分鐘。測試系統(tǒng)可模擬 12V/48V / 高壓等多種新能源車供電模式,對壓縮機(jī)、風(fēng)機(jī)、風(fēng)門電機(jī)等部件進(jìn)行通電測試,檢測啟動電壓、工作電流、功率消耗及控制信號響應(yīng)時間等參數(shù)。針對高壓空調(diào)系統(tǒng),專門設(shè)置絕緣電阻測試模塊,確保絕緣電阻值≥100MΩ,滿足電氣安全要求。系統(tǒng)具備 10ms 級快速響應(yīng)的過壓、過流、短路保護(hù)功能,一旦檢測到異常立即切斷供電,保護(hù)被測工件與設(shè)備安全。測試軟件支持自定義流程,可添加壓縮機(jī)啟停循環(huán)、風(fēng)門電機(jī)動作響應(yīng)等...

2025-12-14 -

廣州全自動HVAC汽車空調(diào)智能裝配檢測產(chǎn)線按需設(shè)計(jì)

廣州全自動HVAC汽車空調(diào)智能裝配檢測產(chǎn)線按需設(shè)計(jì)倍速鏈自動傳送系統(tǒng)的工裝板定位檢測采用光電傳感器與機(jī)械限位組合方式,當(dāng)工裝板到達(dá)指定工位時,光電傳感器首先觸發(fā)信號,機(jī)械限位隨后準(zhǔn)確·鎖止,雙重保障定位精度≤±0.1mm。工裝板表面安裝高耐磨聚乙烯墊塊,硬度達(dá) Shore D 60 以上,可承受 10 萬次以上撞擊而無明顯磨損,延長使用壽命。系統(tǒng)配備斷鏈檢測裝置,通過速度傳感器實(shí)時監(jiān)測鏈條運(yùn)行狀態(tài),當(dāng)檢測到鏈條斷裂或打滑時,立即停機(jī)并發(fā)出報警,防止工裝板墜落造成設(shè)備損壞。傳送系統(tǒng)的驅(qū)動軸采用合金鋼材,經(jīng)過調(diào)質(zhì)處理,硬度達(dá) HB 250-300,確保在高負(fù)載下不易變形,傳動效率保持在 95% 以上。電氣控制系統(tǒng)采用冗余設(shè)計(jì),關(guān)鍵控制模塊如 PL...

2025-12-14 -

武漢自動化HVAC汽車空調(diào)智能裝配檢測產(chǎn)線訂做價格

武漢自動化HVAC汽車空調(diào)智能裝配檢測產(chǎn)線訂做價格人工裝配線束工位采用人機(jī)協(xié)作優(yōu)化模式,在保留人工靈活性的同時提升裝配精度與效率。工位配備可升降調(diào)節(jié)工作臺,適應(yīng)不同身高操作人員需求,減少長時間作業(yè)疲勞。線束裝配指導(dǎo)采用 3D 動畫與 AR 投影技術(shù),在顯示屏上直觀展示線束走向、插接順序及固定位置,新員工經(jīng)簡單培訓(xùn)即可上崗。每個線束料盒內(nèi)置 RFID 標(biāo)簽與光電傳感器,實(shí)現(xiàn)物料先進(jìn)先出管理與庫存實(shí)時監(jiān)控,當(dāng)物料余量不足時,AGV 自動配送系統(tǒng)及時補(bǔ)料。關(guān)鍵插頭與插座采用防錯機(jī)械結(jié)構(gòu)設(shè)計(jì),配合掃碼確認(rèn)匹配性,從物理與信息層面雙重防止錯插。工作臺配備靜電消除離子風(fēng)扇與放大鏡照明裝置,避免靜電損傷電子元件并確保精細(xì)操作可視性。操作人員完成裝配后掃碼記...

2025-12-14 -

東莞大型HVAC汽車空調(diào)智能裝配檢測產(chǎn)線生產(chǎn)廠家

東莞大型HVAC汽車空調(diào)智能裝配檢測產(chǎn)線生產(chǎn)廠家自動涂油系統(tǒng)的油脂粘度監(jiān)測模塊采用在線粘度計(jì),實(shí)時測量油脂粘度變化(范圍 50-5000cP),當(dāng)粘度偏離標(biāo)準(zhǔn)值 ±10% 時,自動調(diào)節(jié)加熱功率或添加稀釋劑,確保油脂涂覆性能穩(wěn)定。涂油噴嘴配備自動清潔功能,每工作 2 小時自動啟動清潔程序,通過高壓空氣吹掃噴嘴內(nèi)部殘留油脂,防止堵塞,清潔時間<30 秒。系統(tǒng)具備涂油軌跡仿真功能,在正式生產(chǎn)前可在電腦上模擬涂油過程,預(yù)覽涂油效果并優(yōu)化軌跡,減少試產(chǎn)浪費(fèi)。設(shè)備安裝油脂污染檢測傳感器,實(shí)時監(jiān)測油脂中的雜質(zhì)含量,當(dāng)污染度超過 NAS 8 級時自動報警并切換至備用油脂缸,確保涂油質(zhì)量不受污染影響。涂油數(shù)據(jù)通過工業(yè)以太網(wǎng)實(shí)時上傳至 MES 系統(tǒng),記錄每臺產(chǎn)...

2025-12-14 -

上海快速HVAC汽車空調(diào)智能裝配檢測產(chǎn)線種類

上海快速HVAC汽車空調(diào)智能裝配檢測產(chǎn)線種類流量測試系統(tǒng)的風(fēng)道出口安裝壓力掃描閥,可同時測量多個出風(fēng)口的靜壓與總壓,計(jì)算出每個出風(fēng)口的風(fēng)量分配比例,評估空調(diào)送風(fēng)的均勻性。掃描閥的測量精度達(dá) ±0.2Pa,采樣頻率達(dá) 100Hz,確保快速捕捉風(fēng)量動態(tài)變化。系統(tǒng)軟件具備風(fēng)道阻力計(jì)算功能,根據(jù)測得的風(fēng)量與壓力損失數(shù)據(jù),自動計(jì)算風(fēng)道的阻力系數(shù)與局部阻力系數(shù),為風(fēng)道結(jié)構(gòu)優(yōu)化提供量化依據(jù)。測試平臺采用可升降設(shè)計(jì),高度調(diào)節(jié)范圍為 500-1500mm,適應(yīng)不同尺寸空調(diào)的測試需求,調(diào)節(jié)精度達(dá) ±1mm。設(shè)備配備安全防護(hù)裝置,當(dāng)檢測到風(fēng)道壓力異常升高(超過設(shè)定值 1.5 倍)時,自動打開泄壓閥并停機(jī),防止設(shè)備損壞。測試完成后,系統(tǒng)自動生成流量測試報告,包...

2025-12-13 -

揚(yáng)州綠色環(huán)保HVAC汽車空調(diào)智能裝配檢測產(chǎn)線

揚(yáng)州綠色環(huán)保HVAC汽車空調(diào)智能裝配檢測產(chǎn)線流量測試系統(tǒng)的風(fēng)道壓力傳感器采用高精度絕壓傳感器,測量范圍 0-10kPa,精度達(dá) ±0.1% FS,可捕捉微小的壓力變化。系統(tǒng)具備自動風(fēng)門調(diào)節(jié)功能,通過伺服電機(jī)控制風(fēng)門開度,模擬不同車廂內(nèi)的風(fēng)道阻力變化,調(diào)節(jié)精度達(dá) 0.1°,實(shí)現(xiàn)更真實(shí)的工況模擬。測試軟件內(nèi)置風(fēng)道性能分析模塊,可自動計(jì)算送風(fēng)均勻性、能量損失等指標(biāo),生成風(fēng)道性能評價報告,當(dāng)某項(xiàng)指標(biāo)不達(dá)標(biāo)時,自動標(biāo)記問題區(qū)域并給出改進(jìn)建議,如增大某段風(fēng)道截面積、優(yōu)化導(dǎo)流結(jié)構(gòu)等。為滿足快速檢測需求,系統(tǒng)開發(fā)了快速測試模式,通過預(yù)設(shè)關(guān)鍵測試點(diǎn),將測試時間從標(biāo)準(zhǔn)模式的 45 秒縮短至 25 秒,同時保持檢測精度不變,大幅提升測試效率,支撐產(chǎn)線的高速節(jié)...

2025-12-13 -

北京快速HVAC汽車空調(diào)智能裝配檢測產(chǎn)線優(yōu)勢

北京快速HVAC汽車空調(diào)智能裝配檢測產(chǎn)線優(yōu)勢視覺外觀檢測系統(tǒng)通過多維度視覺識別技術(shù),實(shí)現(xiàn)空調(diào)總成外觀質(zhì)量的整體把控。檢測工位部署 4 組 30 幀 /s 高幀率工業(yè)相機(jī),分別從正、側(cè)、頂、底四個方向拍攝,單張圖像分辨率達(dá) 4096×3072 像素,配合環(huán)形光、條形光及同軸光的多角度光源組合,確保復(fù)雜部位無照明死角。系統(tǒng)采用深度學(xué)習(xí)算法,經(jīng)數(shù)萬張缺陷樣本訓(xùn)練,可識別劃痕(≥0.1mm)、凹陷(≥0.5mm)、色差、裝配間隙過大等 20 余種缺陷,缺陷檢出率達(dá) 99.9%。檢測時工裝帶動工件旋轉(zhuǎn) 360°,圖像采集與分析全程<2 秒,實(shí)現(xiàn)無視覺死角檢測。系統(tǒng)設(shè)置多級缺陷判定標(biāo)準(zhǔn),根據(jù)缺陷嚴(yán)重程度自動分流處理,輕微缺陷標(biāo)記后流轉(zhuǎn),嚴(yán)重缺陷則觸...

2025-12-13 -

東莞高效率HVAC汽車空調(diào)智能裝配檢測產(chǎn)線價格咨詢

東莞高效率HVAC汽車空調(diào)智能裝配檢測產(chǎn)線價格咨詢人工裝配線束工位的照明系統(tǒng)采用 LED 無影燈,照度達(dá) 1000lux 且無頻閃,色溫 5000K,接近自然光,有效減少操作人員的視覺疲勞與色差誤判。工作臺面采用防靜電材料,表面電阻值在 10^6-10^9Ω 之間,可有效釋放靜電電荷,防止靜電敏感元件受損。線束存放采用分區(qū)料架,每個區(qū)域?qū)?yīng)產(chǎn)品型號與工位,料架上安裝電子標(biāo)簽顯示物料名稱、數(shù)量、批次等信息,當(dāng)物料不足時電子標(biāo)簽閃爍提醒。裝配工具采用智能扭矩扳手,可預(yù)設(shè)扭矩值(0.5-10N?m),當(dāng)達(dá)到預(yù)設(shè)扭矩時自動打滑并發(fā)出提示音,避免過扭損傷線束插頭。工位設(shè)置質(zhì)量檢查區(qū),配備高清攝像頭與顯示屏,操作人員可通過顯示屏放大查看插接部位是否到位,...

-

中山熱管理HVAC汽車空調(diào)智能裝配檢測產(chǎn)線

中山熱管理HVAC汽車空調(diào)智能裝配檢測產(chǎn)線視覺引導(dǎo)機(jī)器人螺釘鎖付系統(tǒng)的視覺處理單元采用高性能工業(yè)計(jì)算機(jī),搭載圖像加速芯片,可在毫秒級時間內(nèi)完成復(fù)雜圖像處理算法。系統(tǒng)具備自適應(yīng)照明調(diào)節(jié)功能,根據(jù)工件表面反光特性自動調(diào)整光源亮度與色溫,確保在金屬、塑料等不同材質(zhì)表面都能獲得清晰圖像。機(jī)器人運(yùn)動控制系統(tǒng)采用先進(jìn)的軌跡規(guī)劃算法,可實(shí)現(xiàn)連續(xù)平滑的運(yùn)動路徑,減少加減速沖擊對鎖付精度的影響,重復(fù)定位精度達(dá) ±0.02mm。智能電批內(nèi)置高精度扭矩傳感器,采樣頻率達(dá) 1kHz,能實(shí)時捕捉鎖付過程中的扭矩變化曲線,通過分析曲線特征識別潛在的螺紋損傷問題。系統(tǒng)建立螺釘參數(shù)數(shù)據(jù)庫,存儲不同規(guī)格螺釘?shù)逆i付扭矩、轉(zhuǎn)速等參數(shù),切換產(chǎn)品時自動調(diào)用,無需人工調(diào)試,同時...

2025-12-13 -

自動化HVAC汽車空調(diào)智能裝配檢測產(chǎn)線制造

自動化HVAC汽車空調(diào)智能裝配檢測產(chǎn)線制造人工裝配線束工位的工作臺采用人體工學(xué)設(shè)計(jì),臺面高度可在 750-900mm 范圍內(nèi)無級調(diào)節(jié),配合可旋轉(zhuǎn)座椅,降低操作人員的勞動強(qiáng)度。線束料架采用傾斜式設(shè)計(jì),角度為 15°,使線束插頭自然朝向操作人員,減少取料時的彎腰與轉(zhuǎn)身動作。裝配指導(dǎo)系統(tǒng)采用雙目 AR 眼鏡,將裝配指引直接疊加在工件上,操作人員無需頻繁低頭查看圖紙,視線始終保持在工作區(qū)域,裝配效率提升 20%。工位設(shè)置智能料盒,當(dāng)取用錯誤物料時,料盒會發(fā)出聲光報警并鎖定,直至放回錯誤物料并取用正確物料后解鎖。關(guān)鍵插接部位配備壓力傳感器,當(dāng)插接力度達(dá)到預(yù)設(shè)閾值(5-15N)時發(fā)出提示音,確保插接到位且不損傷插頭。工作臺下方安裝廢料收集盒與工具...

2025-12-13 -

熱管理系統(tǒng)HVAC汽車空調(diào)智能裝配檢測產(chǎn)線推薦廠家

熱管理系統(tǒng)HVAC汽車空調(diào)智能裝配檢測產(chǎn)線推薦廠家氣密性測試系統(tǒng)的測試接口采用快速更換模塊,不同型號產(chǎn)品的接口模塊通過定位槽與鎖緊旋鈕實(shí)現(xiàn)快速更換,更換時間<1 分鐘,大幅縮短換型時間。系統(tǒng)具備多語言操作界面,支持中文、英文、德文等多種語言,界面采用圖形化設(shè)計(jì),操作步驟清晰易懂,新操作人員經(jīng)過幾小時培訓(xùn)即可操作。測試數(shù)據(jù)采用加密存儲,只有授權(quán)人員通過密碼驗(yàn)證后才能查看與導(dǎo)出數(shù)據(jù),確保質(zhì)量數(shù)據(jù)的安全性與保密性。設(shè)備安裝遠(yuǎn)程通訊模塊,可將測試數(shù)據(jù)實(shí)時上傳至企業(yè)云端服務(wù)器,管理人員通過手機(jī) APP 即可查看測試進(jìn)度、合格率等關(guān)鍵指標(biāo),實(shí)現(xiàn)遠(yuǎn)程監(jiān)控與管理。系統(tǒng)具備故障自診斷功能,當(dāng)檢測到傳感器故障、管路泄漏等問題時,自動顯示故障代碼與排除建議,平均故...

-

東莞小型HVAC汽車空調(diào)智能裝配檢測產(chǎn)線

東莞小型HVAC汽車空調(diào)智能裝配檢測產(chǎn)線倍速鏈自動傳送系統(tǒng)的驅(qū)動單元采用高性能伺服電機(jī)與精密減速器組合,確保傳送過程的控制與高效運(yùn)行。伺服電機(jī)具備過載保護(hù)功能,可承受 150% 額定負(fù)載達(dá) 1 分鐘,有效應(yīng)對產(chǎn)線突發(fā)負(fù)載變化。減速器傳動精度達(dá) 0.1 弧分,確保鏈條運(yùn)行的平穩(wěn)性,減少速度波動對工件定位的影響。系統(tǒng)配備鏈條跑偏檢測裝置,通過紅外傳感器實(shí)時監(jiān)測鏈條位置,當(dāng)偏移量超過 2mm 時立即停機(jī)報警,防止鏈條脫落造成設(shè)備損壞。工裝板返回采用地下回流通道設(shè)計(jì),空工裝板通過重力與輸送帶組合自動返回起點(diǎn),減少地面空間占用與人工搬運(yùn)成本。電氣控制系統(tǒng)采用 PLC 可編程控制器,支持在線程序修改與遠(yuǎn)程診斷,配合人機(jī)交互界面可實(shí)時顯示傳送速度...

2025-12-13 -

大型HVAC汽車空調(diào)智能裝配檢測產(chǎn)線廠家

大型HVAC汽車空調(diào)智能裝配檢測產(chǎn)線廠家人工裝配線束工位的照明系統(tǒng)采用可調(diào)色溫 LED 燈,色溫可在 3000K-6500K 范圍內(nèi)調(diào)節(jié),照度達(dá) 500-1000lux,滿足不同線束顏色與精細(xì)操作的照明需求。工位配備無線呼叫系統(tǒng),當(dāng)操作人員遇到問題時,按下呼叫按鈕即可通知班組長,同時在 MES 系統(tǒng)中記錄呼叫原因與處理結(jié)果,用于優(yōu)化工序安排。線束防錯系統(tǒng)與設(shè)計(jì) BOM 實(shí)時同步,當(dāng)設(shè)計(jì)變更時,系統(tǒng)自動更新防錯參數(shù),避免使用舊版本數(shù)據(jù)導(dǎo)致的錯裝問題。操作人員配備智能手環(huán),實(shí)時監(jiān)測操作時間與動作規(guī)范性,當(dāng)出現(xiàn)操作超時或異常動作時,手環(huán)震動提醒,同時在顯示屏上顯示標(biāo)準(zhǔn)操作指導(dǎo),幫助操作人員及時糾正,將裝配一致性提升至 99.8%。工作臺下...

2025-12-13 -

揚(yáng)州小型HVAC汽車空調(diào)智能裝配檢測產(chǎn)線應(yīng)用范圍

揚(yáng)州小型HVAC汽車空調(diào)智能裝配檢測產(chǎn)線應(yīng)用范圍流量測試系統(tǒng)的風(fēng)道壓力傳感器采用高精度絕壓傳感器,測量范圍 0-10kPa,精度達(dá) ±0.1% FS,可捕捉微小的壓力變化。系統(tǒng)具備自動風(fēng)門調(diào)節(jié)功能,通過伺服電機(jī)控制風(fēng)門開度,模擬不同車廂內(nèi)的風(fēng)道阻力變化,調(diào)節(jié)精度達(dá) 0.1°,實(shí)現(xiàn)更真實(shí)的工況模擬。測試軟件內(nèi)置風(fēng)道性能分析模塊,可自動計(jì)算送風(fēng)均勻性、能量損失等指標(biāo),生成風(fēng)道性能評價報告,當(dāng)某項(xiàng)指標(biāo)不達(dá)標(biāo)時,自動標(biāo)記問題區(qū)域并給出改進(jìn)建議,如增大某段風(fēng)道截面積、優(yōu)化導(dǎo)流結(jié)構(gòu)等。為滿足快速檢測需求,系統(tǒng)開發(fā)了快速測試模式,通過預(yù)設(shè)關(guān)鍵測試點(diǎn),將測試時間從標(biāo)準(zhǔn)模式的 45 秒縮短至 25 秒,同時保持檢測精度不變,大幅提升測試效率,支撐產(chǎn)線的高速節(jié)...

2025-12-13 -

武漢新能源HVAC汽車空調(diào)智能裝配檢測產(chǎn)線廠家

武漢新能源HVAC汽車空調(diào)智能裝配檢測產(chǎn)線廠家視覺外觀檢測系統(tǒng)的相機(jī)采用全局快門技術(shù),可在 10μs 內(nèi)完成整幅圖像曝光,避免運(yùn)動模糊,確保高速傳送下的圖像清晰度。光源控制器具備自適應(yīng)調(diào)光功能,根據(jù)工件表面反光強(qiáng)度自動調(diào)節(jié)光源亮度,調(diào)節(jié)范圍 0-100%,確保圖像對比度穩(wěn)定。系統(tǒng)軟件具備缺陷樣本管理功能,可自動分類存儲不同類型的缺陷圖像,如劃痕、凹陷、色差等,形成缺陷樣本庫,用于新員工培訓(xùn)與算法優(yōu)化。設(shè)備安裝遠(yuǎn)程監(jiān)控?cái)z像頭,管理人員可通過網(wǎng)絡(luò)實(shí)時查看檢測過程與結(jié)果,遠(yuǎn)程指導(dǎo)操作人員處理異常情況。檢測數(shù)據(jù)通過接口與 ERP 系統(tǒng)對接,自動更新產(chǎn)品外觀質(zhì)量數(shù)據(jù),為生產(chǎn)計(jì)劃調(diào)整與成本核算提供依據(jù)。MES 智能預(yù)警,提前識別質(zhì)量與設(shè)備風(fēng)險。武漢新...

-

蘇州綠色環(huán)保HVAC汽車空調(diào)智能裝配檢測產(chǎn)線前景

蘇州綠色環(huán)保HVAC汽車空調(diào)智能裝配檢測產(chǎn)線前景電性功能測試平臺的信號采集模塊采用 16 位高精度 ADC,采樣率達(dá) 1MHz,可捕捉空調(diào)電氣信號的瞬態(tài)變化,如壓縮機(jī)啟動時的電流沖擊波形。測試軟件內(nèi)置電氣參數(shù)標(biāo)準(zhǔn)庫,包含不同品牌、型號空調(diào)的電氣性能標(biāo)準(zhǔn)值,測試時自動調(diào)用對應(yīng)標(biāo)準(zhǔn)進(jìn)行比對判定,減少人工判斷誤差。平臺配備高溫測試箱,可將測試環(huán)境溫度控制在 - 40-85℃范圍內(nèi),模擬新能源車在極端氣候條件下的使用場景,測試空調(diào)電氣系統(tǒng)的穩(wěn)定性。安全聯(lián)鎖裝置確保測試箱門關(guān)閉后才能啟動測試,防止高溫或高壓對操作人員造成傷害。測試完成后,系統(tǒng)自動生成電氣性能曲線,如電壓 - 電流曲線、功率 - 頻率曲線等,直觀展示空調(diào)電氣性能特性,為產(chǎn)品改進(jìn)提供可視...

2025-12-12 -

佛山國產(chǎn)HVAC汽車空調(diào)智能裝配檢測產(chǎn)線功能特點(diǎn)

佛山國產(chǎn)HVAC汽車空調(diào)智能裝配檢測產(chǎn)線功能特點(diǎn)自動涂油工序?yàn)榭照{(diào)關(guān)鍵部件的密封與潤滑提供保障,采用高精度定量涂油系統(tǒng)實(shí)現(xiàn)智能化操作。產(chǎn)線配備伺服驅(qū)動的精密涂油機(jī)器人,末端搭載非接觸式噴射閥與接觸式涂抹頭,可根據(jù)不同部件需求切換涂油方式。涂油前,激光輪廓傳感器掃描工件待涂區(qū)域,生成三維輪廓數(shù)據(jù),系統(tǒng)據(jù)此規(guī)劃涂油路徑與劑量參數(shù),涂油量控制精度達(dá) ±0.01ml。對于密封圈安裝槽等精細(xì)部位,采用微量噴射技術(shù)實(shí)現(xiàn)均勻布油;對于軸承等轉(zhuǎn)動部件,則通過接觸式涂抹確保潤滑覆蓋準(zhǔn)確。涂油完成后,視覺檢測模塊立即檢查涂油軌跡與厚度,若存在斷油、積油等缺陷,自動標(biāo)記并觸發(fā)返工流程。該工序?qū)⑼坑鸵恢滦蕴嵘?99.8%,大幅降低因潤滑不良導(dǎo)致的空調(diào)運(yùn)行異響問題...

2025-12-12 -

佛山自動化HVAC汽車空調(diào)智能裝配檢測產(chǎn)線價格實(shí)惠

佛山自動化HVAC汽車空調(diào)智能裝配檢測產(chǎn)線價格實(shí)惠人工裝配線束工位的工作臺配備可旋轉(zhuǎn)托盤,旋轉(zhuǎn)角度 0-360°,承重≥20kg,操作人員可通過腳踏開關(guān)控制托盤旋轉(zhuǎn),方便從不同角度進(jìn)行裝配操作,減少身體扭轉(zhuǎn)疲勞。線束標(biāo)記采用激光打標(biāo)技術(shù),在每段線束上標(biāo)記編碼與裝配位置信息,編碼清晰度達(dá) 0.1mm,可通過掃碼快速追溯線束來源與規(guī)格。工位設(shè)置輔助照明放大鏡,放大倍數(shù) 5-10 倍,配合 LED 冷光源,可清晰觀察細(xì)小的插接端子與導(dǎo)線顏色,減少裝配錯誤。操作人員配備智能手環(huán),實(shí)時監(jiān)測操作時間與動作規(guī)范性,當(dāng)出現(xiàn)操作超時或不規(guī)范動作時,手環(huán)震動提醒,幫助操作人員養(yǎng)成良好的操作習(xí)慣。工作臺下方安裝工具收納抽屜,采用分區(qū)設(shè)計(jì),每種工具對應(yīng)固定位置并安裝...

2025-12-12 -

中山多版本HVAC汽車空調(diào)智能裝配檢測產(chǎn)線24小時服務(wù)

中山多版本HVAC汽車空調(diào)智能裝配檢測產(chǎn)線24小時服務(wù)自動涂油系統(tǒng)的涂油程序采用圖形化編程界面,操作人員可通過拖拽軌跡模塊快速生成涂油路徑,無需專業(yè)編程知識,新程序調(diào)試時間縮短至 30 分鐘以內(nèi)。系統(tǒng)內(nèi)置涂油工藝知識庫,存儲不同材質(zhì)、不同工況下的涂油參數(shù),如橡膠密封圈的涂油量建議值為 0.05-0.1ml / 處,金屬軸承的涂油厚度建議值為 10-20μm,操作人員可直接調(diào)用并根據(jù)實(shí)際情況微調(diào)。涂油機(jī)器人配備教導(dǎo)盒,支持手動示教功能,對于復(fù)雜不規(guī)則的涂油區(qū)域,可通過手動拖動機(jī)器人末端進(jìn)行軌跡示教,示教精度達(dá) ±0.05mm。設(shè)備安裝能源監(jiān)控模塊,實(shí)時記錄涂油過程中的能耗數(shù)據(jù),分析不同產(chǎn)品的涂油能耗差異,優(yōu)化能源使用效率,相比傳統(tǒng)涂油設(shè)備能耗降低 ...

2025-12-12 -

佛山多版本HVAC汽車空調(diào)智能裝配檢測產(chǎn)線價格實(shí)惠

佛山多版本HVAC汽車空調(diào)智能裝配檢測產(chǎn)線價格實(shí)惠倍速鏈自動傳送系統(tǒng)的鏈條潤滑采用智能噴油裝置,通過傳感器實(shí)時監(jiān)測鏈條運(yùn)行狀態(tài)與環(huán)境濕度,自動調(diào)節(jié)噴油頻率與油量,確保潤滑效果的同時避免油脂浪費(fèi)與污染。噴油裝置的噴嘴采用精密霧化設(shè)計(jì),油脂霧化顆粒直徑≤50μm,能均勻附著在鏈條關(guān)節(jié)處,減少摩擦損耗。系統(tǒng)配備鏈條磨損檢測傳感器,通過激光測量鏈條節(jié)距變化,當(dāng)磨損量超過 0.5mm 時自動提醒維護(hù)更換,延長鏈條使用壽命至 100 萬次循環(huán)以上。工裝板的定位銷采用耐磨合金材料,硬度達(dá) HRC60 以上,配合自清潔結(jié)構(gòu),防止碎屑堆積影響定位精度。傳送系統(tǒng)的電氣柜采用防塵散熱設(shè)計(jì),內(nèi)部安裝溫濕度傳感器與自動散熱風(fēng)扇,當(dāng)溫度超過 40℃時自動啟動散熱,確保電...

2025-12-12