上海全自動汽車油箱生產線工藝

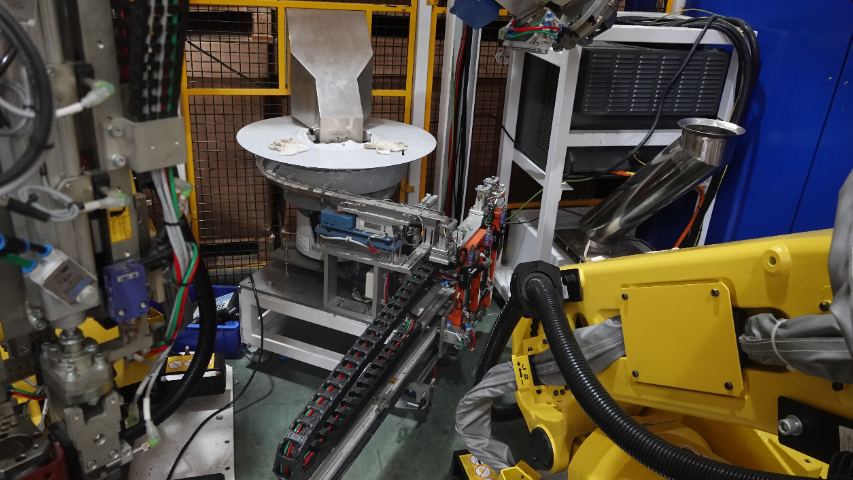

汽車油箱柔性生產線的設備三重安全防護措施與機器人自動防碰撞監測系統的協同工作,構建了安全生產保障體系。三重安全防護措施主要針對人員安全和設備周圍的防護,而機器人防碰撞系統則專注于機器人之間及機器人與設備內部部件的碰撞防護,兩者覆蓋了生產線的不同安全風險點。當安全光柵或安全門檢測到人員闖入危險區域時,會觸發設備停機,同時機器人防碰撞系統也會停止機器人動作,形成雙重停機保護;在設備正常運行時,機器人防碰撞系統實時防范機器人碰撞風險,而警示燈則向周圍人員傳遞設備狀態信息,提醒注意安全。這種協同工作模式,使得安全生產保障無死角,為生產線的高效、安全運行提供了保障。少人化生產使生產環境更可控,減少人為干擾。上海全自動汽車油箱生產線工藝

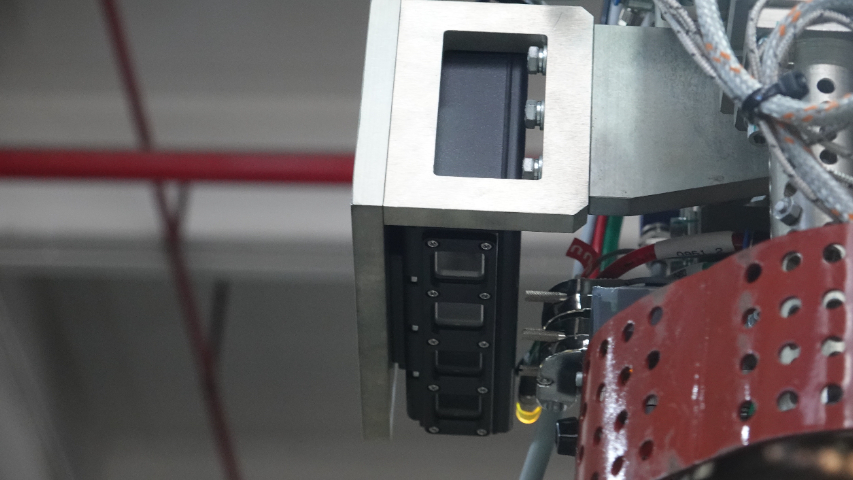

ST4 階段機器人搭配的高精度 3D 視覺系統,為汽車油箱柔性生產線的操作提供了強大的技術支持。該視覺系統采用先進的光學成像技術和圖像處理算法,能夠實時對油箱的位置、形狀等進行三維掃描和定位,定位精度達到亞毫米級。在智能檢測過程中,3D 視覺系統能夠準確識別油箱的各項特征,如焊接縫的位置、尺寸精度等,為檢測系統提供準確的參考數據;在分揀和裝箱過程中,它能夠實時引導機器人的動作,確保機器人能夠準確地抓取油箱并放置到正確的位置。高精度的實時定位能力,不僅提高了檢測和分揀的準確性,還減少了機器人操作的誤差,為 ST4 階段的高速、高效運作提供了可靠保障。中山檢測汽車油箱生產線定制價格全自動換型系統集成機器人控制與傳感器技術,響應快速。

ST4 階段機器人采取的共用熱摸方式和智能快換系統,是汽車油箱柔性生產線實現高柔性生產的關鍵技術之一。共用熱摸方式使得機器人能夠通過同一套熱摸設備加工不同型號的油箱,減少了設備的更換時間和成本。智能快換系統則能夠在秒級時間內完成機器人末端執行器的更換,以適應不同型號油箱的加工需求。這兩項技術的結合,使得生產線能夠快速切換不同版本的油箱加工,很大程度上縮短了換型時間,提高了生產線的響應速度和生產效率。無論是小批量多品種的生產,還是大規模的連續生產,都能得到高效的滿足。

入口高精度掃碼識別型號功能與全自動換型系統的協同配合,構成了汽車油箱柔性生產線柔性化生產的基礎。當油箱進入生產線時,掃碼設備快速識別型號并將信息傳輸至控制系統,控制系統立即調用全自動換型系統,根據油箱型號自動完成各工位設備的參數調整和換型操作。這種協同運作模式實現了從油箱識別到設備換型的無縫銜接,確保了不同型號油箱能夠在生產線中順暢流轉和加工。例如,當識別到一款新的油箱型號時,ST1 階段的機器人會自動調整開孔參數,ST2 階段的焊接程序會相應更新,ST3 和 ST4 階段的設備也會做出適應性調整。這種全流程的協同換型能力,極大地提高了生產線的生產效率和靈活性。ST3 自適應調節焊接路徑與參數,動態補償偏差。

ST3 階段的同步在線過程監測系統,為汽車油箱柔性生產線的焊接質量提供了實時的保障。該系統通過安裝在焊接機器人上的傳感器,實時采集焊接過程中的各項參數,如焊接電流、電壓、電弧長度、焊接溫度等,并將這些參數傳輸至控制系統進行分析。控制系統通過與預設的標準參數進行對比,判斷焊接過程是否正常。當發現參數異常時,系統會立即發出警報,并通知操作人員進行處理,必要時還會自動停止焊接過程,避免產生不合格產品。同步在線過程監測不僅能夠及時發現焊接質量問題,還能為焊接工藝的優化提供數據支持,不斷提高焊接質量。安全光柵形成紅外防護網,快速響應闖入風險。上海新款汽車油箱生產線訂做價格

自動化集成實現少人化生產,降低人工誤差。上海全自動汽車油箱生產線工藝

ST4 階段的智能檢測系統與高精度 3D 視覺系統的深度融合,構建了汽車油箱柔性生產線的高效質量檢測體系。3D 視覺系統為智能檢測提供了準確的三維定位和特征識別數據,智能檢測系統則基于這些數據進行多維度的質量評估。在檢測過程中,3D 視覺系統快速掃描油箱的外觀、尺寸、焊接縫等特征,生成詳細的三維模型和數據;智能檢測系統通過算法對這些數據進行分析,檢測是否存在尺寸超差、焊接缺陷、表面損傷等問題。兩者的融合不僅提高了檢測的準確性和全面性,還縮短了檢測時間,使檢測過程能夠與高速生產節拍相匹配。同時,檢測數據會實時反饋至控制系統,為生產過程的持續優化提供依據。上海全自動汽車油箱生產線工藝

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 高速運轉汽車油箱生產線工廠直銷 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- 廣州大型油管焊接機回收 2025-12-23

- 北京自動化油管焊接機生產商 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 安裝寵物X光機加工廠 2025-12-23

- 吳中區安裝激光加工設備按需定制 2025-12-23

- 云南螺旋板式換熱器設備價格 2025-12-23

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23

- 貴州35kv智能監控系統發展 2025-12-23