深圳檢測HVAC汽車空調智能裝配檢測產線優勢

氣密性測試系統的控制單元采用 32 位高性能微處理器,運算速度達 100MIPS,可同時處理 8 路測試通道的數據,確保多腔體同時檢測時的精度與效率。壓力調節采用比例閥 + 精密減壓閥組合,控制精度達 ±0.1kPa,可實現從低壓到高壓的平滑過渡。測試程序支持多階段保壓設置,如先以 10kPa 保壓 5 秒,再升至 30kPa 保壓 10 秒,檢測不同壓力下的密封性能。系統具備泄漏率自動計算與溫度補償功能,根據理想氣體狀態方程,自動修正環境溫度(-10-50℃)與大氣壓(86-106kPa)變化對檢測結果的影響,補償精度達 ±0.5Pa。測試數據存儲采用固態存儲器,容量達 128GB,可保存至少 10 萬組測試數據,支持 USB 導出與網絡上傳兩種方式。設備外殼采用不銹鋼材質,表面經過防腐蝕處理,適應車間潮濕多塵環境,平均無故障運行時間(MTBF)>1000 小時。視覺引導機器人螺釘鎖付定位精度達 ±0.05mm,鎖付效率高。深圳檢測HVAC汽車空調智能裝配檢測產線優勢

自動涂油系統的油脂粘度監測模塊采用在線粘度計,實時測量油脂粘度變化(范圍 50-5000cP),當粘度偏離標準值 ±10% 時,自動調節加熱功率或添加稀釋劑,確保油脂涂覆性能穩定。涂油噴嘴配備自動清潔功能,每工作 2 小時自動啟動清潔程序,通過高壓空氣吹掃噴嘴內部殘留油脂,防止堵塞,清潔時間<30 秒。系統具備涂油軌跡仿真功能,在正式生產前可在電腦上模擬涂油過程,預覽涂油效果并優化軌跡,減少試產浪費。設備安裝油脂污染檢測傳感器,實時監測油脂中的雜質含量,當污染度超過 NAS 8 級時自動報警并切換至備用油脂缸,確保涂油質量不受污染影響。涂油數據通過工業以太網實時上傳至 MES 系統,記錄每臺產品的涂油時間、油量、軌跡等信息,形成完整的涂油質量檔案。深圳檢測HVAC汽車空調智能裝配檢測產線優勢噪音測試標準聲源校準,數據符合 ISO 要求。

電性功能測試工序可以驗證空調電器系統的運行可靠性,采用模塊化測試平臺實現多參數同步檢測。測試平臺集成電壓、電流、電阻等多種傳感器,可模擬新能源車 12V/48V / 高壓供電系統,對空調壓縮機、風機、風門電機等電器部件進行通電測試。系統按預設程序依次檢測各部件的啟動電壓、工作電流、功率消耗及控制信號響應時間,例如壓縮機啟動電流需≤15A,風機轉速調節響應時間≤0.5 秒。對于 CAN 總線控制的智能空調,還需測試通訊協議兼容性與數據傳輸穩定性。測試過程中若出現短路、過流或信號異常,系統立即斷電保護并記錄故障代碼。所有測試數據實時上傳 MES 系統,形成電器性能檔案,該工序測試覆蓋率達 100%,確保無電器隱患流入下道工序。

人工裝配線束工位的照明系統采用可調色溫 LED 燈,色溫可在 3000K-6500K 范圍內調節,照度達 500-1000lux,滿足不同線束顏色與精細操作的照明需求。工位配備無線呼叫系統,當操作人員遇到問題時,按下呼叫按鈕即可通知班組長,同時在 MES 系統中記錄呼叫原因與處理結果,用于優化工序安排。線束防錯系統與設計 BOM 實時同步,當設計變更時,系統自動更新防錯參數,避免使用舊版本數據導致的錯裝問題。操作人員配備智能手環,實時監測操作時間與動作規范性,當出現操作超時或異常動作時,手環震動提醒,同時在顯示屏上顯示標準操作指導,幫助操作人員及時糾正,將裝配一致性提升至 99.8%。工作臺下方安裝抽屜式物料盒,采用條碼定位技術,取用物料時自動點亮對應料盒指示燈,減少找料時間。線束工位 AGV 自動送料,靜電消除護電子元件。

MES 系統的生產調度模塊采用智能遺傳算法,可在 5 分鐘內完成未來 24 小時的生產計劃排程,考慮設備產能、物料庫存、人員配置等多約束條件,優化后的計劃可使設備利用率提升 10-15%。數據采集采用分布式 IO 模塊,支持模擬量、數字量、脈沖量等多種信號類型采集,采樣頻率達 1kHz,確保關鍵參數的準確捕捉。質量追溯模塊采用區塊鏈技術,將每個產品的關鍵質量數據寫入區塊鏈,實現不可篡改的全程追溯,可通過產品編碼、批次號、生產日期等多維度查詢。設備管理模塊建立設備健康度評估模型,通過分析振動、溫度、能耗等參數,自動生成設備健康評分(0-100 分),當評分低于 60 分時發出維護預警,并推薦維護項目與備件清單。系統支持多終端訪問,管理人員可通過電腦、平板、手機等設備實時查看生產數據與報表,遠程審批生產異常處理單,實現生產管理的移動化與智能化。噪音測試臺架可調,適配多型號空調測試。上海綠色環保HVAC汽車空調智能裝配檢測產線哪個好

線束不良品標準化處理,返工全程可跟蹤。深圳檢測HVAC汽車空調智能裝配檢測產線優勢

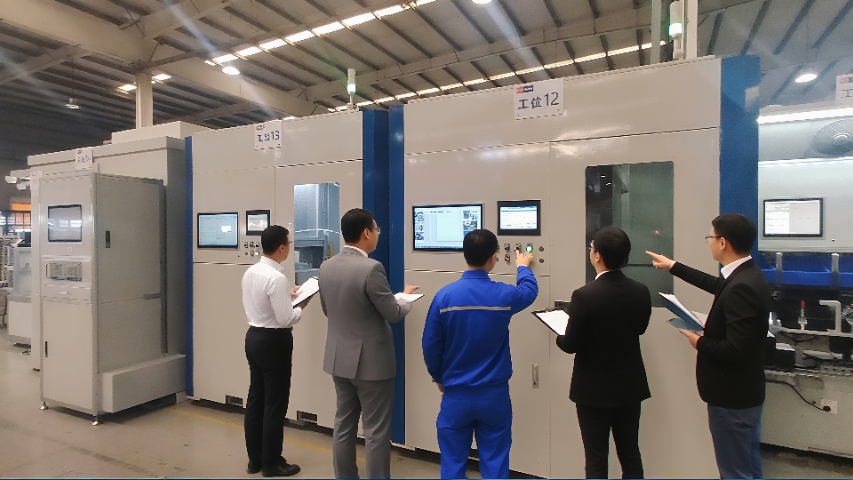

MES 系統集成實現產線全流程數字化管控,構建 “人、機、料、法、環” 一體化管理平臺。系統通過工業以太網實時采集各工位數據,傳輸延遲<100ms,采用邊緣計算技術在產線節點完成數據預處理,提升響應速度。生產計劃模塊根據訂單優先級自動排程,動態調整工位節拍,確保 CT 時間穩定<65S,當出現瓶頸工位時自動預警并優化資源分配。質量追溯模塊通過工件編碼,可追溯從原材料到成品的全生命周期數據,包括操作人員、設備參數、檢測結果等。設備管理模塊建立數字孿生模型,實時監控溫度、振動等參數,通過大數據分析預測故障風險,將月停機時間控制在<2 小時。系統支持三維可視化監控與多語言操作界面,自動生成產量、質量、OEE 等各類報表,與 ERP 系統無縫對接,為管理層提供數據驅動的決策支持,持續提升生產效率與質量。深圳檢測HVAC汽車空調智能裝配檢測產線優勢

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 高速運轉汽車油箱生產線工廠直銷 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- 廣州大型油管焊接機回收 2025-12-23

- 北京自動化油管焊接機生產商 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 江蘇齒輪同步分流器售價 2025-12-23

- 安裝寵物X光機加工廠 2025-12-23

- 吳中區安裝激光加工設備按需定制 2025-12-23

- 云南螺旋板式換熱器設備價格 2025-12-23

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23