廣州全自動油管焊接機價格咨詢

絕緣測試功能使全自動油管焊接機能夠滿足新能源汽車高壓油管的特殊質量要求,確保電氣安全性能達標。測試工位針對油管外層絕緣層與金屬接頭的絕緣性能進行檢測,采用 500V 直流耐壓測試標準,絕緣電阻閾值設定為≥100MΩ,測試時間 2 秒。設備通過自動探針接觸油管金屬部件與絕緣層表面,施加測試電壓并檢測泄漏電流,準確判斷絕緣層是否存在破損、接頭爬電距離不足等問題。測試數據自動關聯油管特定標識,形成可追溯的絕緣質量檔案。對于新能源汽車高壓系統中的油管,絕緣性能直接關系到觸電風險與系統安全,該功能有效確保了油管絕緣層的完整性與電氣隔離效果,滿足 ISO 6469 等國際安全標準要求。無塵切孔技術避免雜質污染,提升油管加工潔凈度。廣州全自動油管焊接機價格咨詢

全自動油管焊接機的焊接過程監控系統實時把控焊接質量,減少焊接缺陷產生。系統通過高清攝像頭拍攝焊接電弧形態,結合電流、電壓傳感器采集的波形數據,構建焊接過程數字孿生模型。通過分析電弧穩定性、熔池大小、飛濺量等特征參數,實時判斷焊接狀態:電弧不穩時自動調整電流參數,飛濺過大時增加保護氣體流量。焊接完成后,系統自動存儲焊接曲線與圖像數據,形成質量檔案,便于后期追溯與工藝優化。該系統使焊接缺陷率降低 30% 以上,尤其對氣孔、未熔合等常見缺陷的識別準確率達 95%,大幅提升了焊接質量的穩定性。揚州高效率油管焊接機推薦廠家設備達成 24 秒 / 件穩定節拍,滿足批量生產需求。

振動盤進料系統的降噪設計改善了全自動油管焊接機的運行環境,降低噪音污染。振動盤采用低噪音振動電機,運行噪音≤65dB;底盤與支架之間安裝減振橡膠墊,減少振動傳遞與噪音輻射;軌道內側粘貼耐磨降噪材料,降低物料與軌道摩擦產生的噪音。對于對噪音敏感的車間,還可配置隔音罩,將噪音進一步降低至 55dB 以下,達到辦公室環境噪音水平。降噪設計減少了操作人員的聽覺疲勞,改善了工作舒適度,同時符合國家工業場所噪音限值標準(85dB),避免了噪音污染帶來的環保問題。

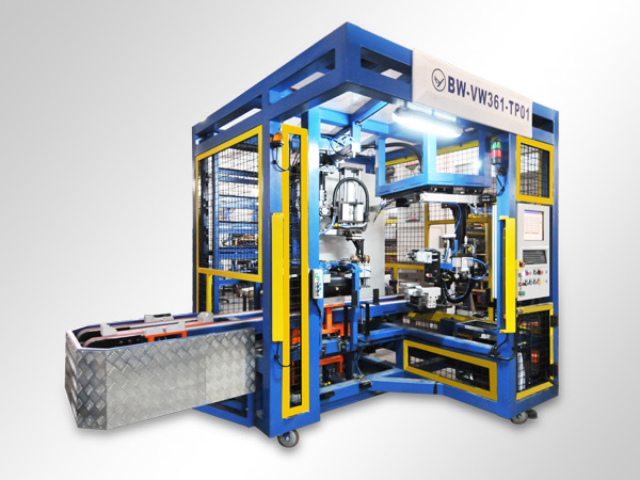

全自動油管焊接機的模塊化設計使其具備靈活的功能擴展能力,可適應不同產品線的加工需求。設備關鍵模塊包括機器人單元、焊接單元、測試單元、輸送單元等,各模塊通過標準化接口連接,更換或增加模塊時無需大規模改造設備主體。例如,針對不同規格的油管,只需更換工裝托盤與刀具模塊,調整參數即可快速換型;若需增加激光打標功能,可直接在循環線上加裝激光打標模塊,通過總線接入控制系統。模塊化設計使設備換型時間縮短至 30 分鐘以內,能快速響應客戶對不同管徑、不同材質油管的加工需求,同時降低后期功能升級的成本,延長設備技術生命周期。低溫焊接技術適配敏感材質油管加工需求。

全自動油管焊接機的預防性維護計劃功能確保了設備維護工作的規范性與及時性,延長設備壽命。系統根據設備運行時間、加工數量與部件壽命,自動生成維護計劃:每日檢查項目(如氣源壓力、安全防護)、每周維護項目(如潤滑、清潔)、每月保養項目(如校準、緊固)。維護計劃通過界面提醒與手機推送通知相關人員,完成后記錄維護內容與結果,形成維護檔案。預防性維護使設備故障發生率降低 40%,關鍵部件壽命延長 30%,避免了因突發性故障導致的生產中斷,保障了生產計劃的順利執行。工裝夾具快速更換縮短設備換型時間。北京油管焊接機推薦廠家

在線質量追溯系統記錄油管全流程生產數據。廣州全自動油管焊接機價格咨詢

全自動油管焊接機的合規性設計滿足了汽車行業嚴格的質量與安全標準,確保生產合規。設備通過 IATF16949 質量管理體系認證,關鍵部件(如機器人、焊接電源)選用通過 CE、UL 認證的產品;加工精度、測試方法符合 ISO 3834 焊接質量標準與 ISO 13485 醫療器械標準。設備記錄的生產數據、質量追溯信息滿足汽車行業生產件批準程序要求,支持客戶審核與追溯。合規性設計還包括環保合規,設備噪音、能耗、廢氣排放等指標符合國家與地方環保法規,避免因合規問題導致的生產中斷,為企業持續穩定生產提供保障。廣州全自動油管焊接機價格咨詢

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 高速運轉汽車油箱生產線工廠直銷 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- 廣州大型油管焊接機回收 2025-12-23

- 北京自動化油管焊接機生產商 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 江蘇齒輪同步分流器售價 2025-12-23

- 安裝寵物X光機加工廠 2025-12-23

- 吳中區安裝激光加工設備按需定制 2025-12-23

- 云南螺旋板式換熱器設備價格 2025-12-23

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23