廣州小型汽車燃油箱氦檢測設備工藝

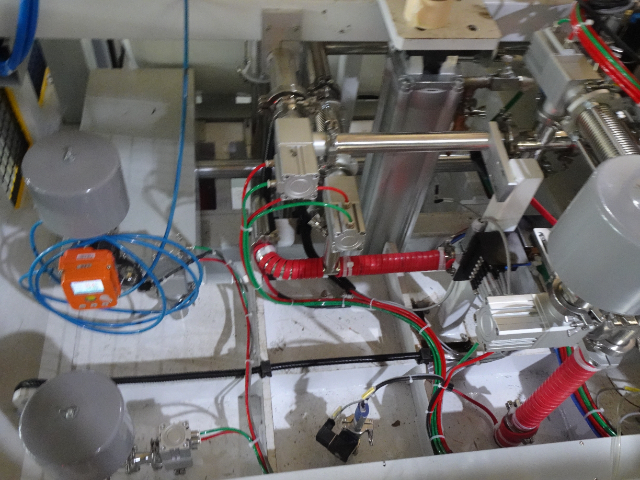

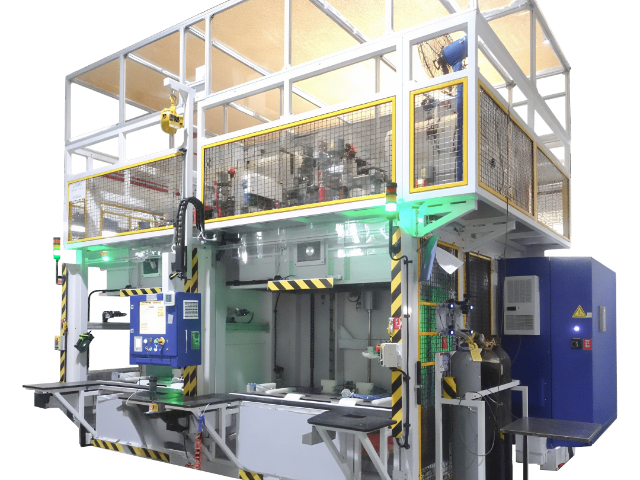

該設備對普通汽車燃油箱的 “焊接質量檢測” 具有針對性優化,可有效識別傳統方法難以發現的 “焊接微裂紋”“虛焊” 等缺陷。普通汽車燃油箱多為金屬焊接結構,焊縫是泄漏高發區,傳統水檢法只能發現明顯的焊穿、未焊透缺陷,對寬度≤0.02mm 的微裂紋完全漏檢,這些微裂紋在長期使用中可能擴展導致泄漏。該設備通過 “焊縫區域強化檢測” 技術解決這一問題:在真空腔內針對焊縫位置設置 2 個特定氦氣傳感器(傳統設備只 1 個全局傳感器),檢測時重點采集焊縫區域的氦氣濃度數據,配合 “局部放大算法”,將焊縫區域的漏率檢測精度提升至 1×10??mbar?l/s,是全局檢測精度的 20 倍;同時,充氦階段針對焊縫區域采用 “脈沖式局部增壓”(局部壓力 12Kpa,高于其他區域 2Kpa),使氦氣更易滲透微裂紋。經實驗驗證,該技術對焊接微裂紋的檢出率達 99.5%,較傳統方法提升 30%,可有效避免因焊接缺陷導致的普通汽車燃油箱在使用中出現泄漏,降低車企售后成本與安全風險。該設備實測檢測周期 65S,高效適配汽車生產線節拍。廣州小型汽車燃油箱氦檢測設備工藝

設備的 “數據追溯與集成功能” 適配新能源汽車行業的數字化管理需求,實現檢測過程的全生命周期管控,這是傳統檢測設備無法實現的。傳統水檢與壓降法的檢測數據多依賴人工記錄,易出現數據丟失、篡改,難以追溯;而該設備通過工業互聯網技術,實現檢測數據的自動采集、上傳與追溯:每臺油箱上線時,掃碼槍讀取油箱作為序列號,檢測過程中每 0.5 秒記錄一次真空度、充氦壓力、漏率值、氦氣濃度等數據,形成完整檢測曲線;數據實時上傳至工廠 MES 系統,可按批次、序列號、設備編號多維度查詢,例如通過序列號可追溯單臺油箱的檢測時間、操作人員、漏率具體數值,通過批次查詢可分析某批次油箱的合格率與漏率分布(生成直方圖)。系統支持數據導出(Excel、PDF 格式),檢測報告自動生成并帶有電子簽名,符合 IATF16949 對質量追溯的要求。對新能源車企而言,這一功能還能與電池管理系統(BMS)數據聯動,分析油箱密封性能與電池安全的關聯性,例如某批次油箱漏率偏高時,可快速排查是否與電池包散熱導致的油箱溫度升高有關,為工藝改進提供數據支撐,實現 “檢測 - 分析 - 優化” 的閉環管理。上海多版本汽車燃油箱氦檢測設備按需設計65S 檢測周期較傳統設備提速 50%,提升產能。

設備的 “自動校準功能” 確保檢測精度長期穩定,減少人工校準的工作量與誤差,解決傳統設備校準繁瑣的問題。傳統設備需定期(如每月)由專業人員使用標準漏孔手動校準,校準時間長(2 小時)且易出現人為誤差;該設備的自動校準功能:內置 2.17×10??mbar?l/s 標準漏孔(符合 JJG 596-2021),可設置自動校準周期(如每日首班檢測前、每檢測 100 臺油箱后),校準過程自動執行:系統關閉油箱充氦通路,將標準漏孔接入檢測回路,測量檢漏儀讀數與標準漏孔值的偏差,自動修正檢測參數(如靈敏度),校準時間≤5 分鐘。校準數據自動存儲在設備中,可生成校準報告,支持追溯。自動校準功能使檢測精度長期維持在 ±5% 以內,減少人工校準的工作量與誤差,提升設備的可靠性與易用性。

針對普通汽車燃油箱的 “低成本檢測需求”,該設備可通過 “簡化配置” 降低初始投資,同時保留關鍵精度指標,滿足中小車企的預算要求。普通汽車中小車企預算有限,傳統高精度氦檢設備價格較高(常超 100 萬元),該設備提供簡化配置版本:保留關鍵的 2.17×10??mbar?l/s 漏率精度、65 秒檢測周期、10Kpa 充氦壓力控制功能,將氦氣回收系統從 95% 回收率降至 90%(仍遠高于傳統設備的 70%),減少一組質量流量控制器(只保留 99.99% 高純度濃度,滿足批量檢測),真空系統從雙級羅茨泵組改為單級羅茨泵(抽速 150m3/h,檢測周期延長至 75 秒)。簡化配置版本價格較標準版降低 30%(從 100 萬元降至 70 萬元),年氦氣成本增加約 2 萬元(從 27 萬元增至 29 萬元),但仍遠低于傳統設備的 45 萬元,且檢測精度與效率完全滿足普通汽車燃油箱的要求,為中小車企提供了高性價比的檢測解決方案,幫助其提升產品質量,滿足行業標準。65S 檢測周期結合自動上下料,日檢量可達 1100 臺油箱。

設備的 “節能設計” 符合新能源汽車行業的綠色制造理念,長期運行能耗明顯低于傳統檢測設備。傳統氦檢設備因真空泵、壓縮機持續高速運行,單臺設備功率常達 5kW,年耗電量超 4 萬度;該設備通過多重節能措施降低能耗:一是真空系統采用變頻控制,真空泵根據真空度需求自動調節轉速(抽真空階段 3000rpm,保壓階段 1500rpm),能耗減少 30%;二是氦氣回收系統的壓縮機采用節能機型(能效等級 1 級),功率較傳統機型降低 25%(從 2kW 降至 1.5kW);三是設備待機時自動進入休眠模式,關閉真空泵、壓縮機等大功率部件,只保留控制系統供電,待機功耗從 500W 降至 50W。按年運行 300 天、每天 20 小時計算,該設備年耗電量約 2.5 萬度,較傳統設備節約 1.5 萬度,折合電費約 1.2 萬元(按 0.8 元 / 度計算)。同時,節能設計減少設備發熱,真空泵、壓縮機的使用壽命延長 20%,維護成本進一步降低,實現 “節能 - 降本 - 延壽” 的三重效益,與新能源汽車的綠色發展理念高度契合。氦氣回收系統含分子篩脫水,保障回收氦純度≥99.5%。東莞直銷汽車燃油箱氦檢測設備功能特點

65S 檢測周期通過流程優化,無冗余等待時間。廣州小型汽車燃油箱氦檢測設備工藝

針對普通汽車燃油箱的 “多規格混線檢測”,該設備的 “參數快速切換” 功能可實現不同規格油箱的快速轉換,無需重新調試,提升生產效率。普通汽車工廠常生產多種規格的油箱(如不同容積、不同接口位置),傳統設備需重新調整工裝、修改參數,切換時間長(30 分鐘);該設備的參數快速切換功能:內置 50 組以上不同規格油箱的檢測參數配方(含真空度、充氦壓力、漏率閾值、工裝定位參數),操作人員只需在觸摸屏上選擇對應規格,系統自動加載參數并調整工裝(如定位塊自動移動至對應位置),切換時間≤1 分鐘。參數配方可通過 U 盤導入導出,便于不同工廠之間的參數共享。快速切換功能使設備在多規格混線生產時的有效作業率提升至 90% 以上,滿足普通汽車工廠 “小批量、多批次” 的生產需求,無需為不同規格配置特定設備。廣州小型汽車燃油箱氦檢測設備工藝

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 高速運轉汽車油箱生產線工廠直銷 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- 廣州大型油管焊接機回收 2025-12-23

- 北京自動化油管焊接機生產商 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 安裝寵物X光機加工廠 2025-12-23

- 吳中區安裝激光加工設備按需定制 2025-12-23

- 云南螺旋板式換熱器設備價格 2025-12-23

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23

- 貴州35kv智能監控系統發展 2025-12-23