大型汽車燃油箱氦檢測設備哪家強

設備的 “操作權限管理功能” 確保檢測過程的規范性,避免非授權操作導致的設備故障與檢測誤差,解決傳統設備的操作混亂問題。傳統設備無嚴格的權限管理,任何人都可修改參數、啟動檢測,易導致參數錯誤、誤操作;該設備的操作權限管理功能:設置三級權限(操作人員、技術員、管理員),操作人員只能執行啟動檢測、查看數據等基本操作;技術員可修改檢測參數、執行校準;管理員可配置權限、管理配方、查看日志。權限通過密碼或刷卡驗證,操作記錄自動存儲(包含操作人員、操作時間、操作內容),可追溯非授權操作。權限管理功能使檢測過程規范化,避免因非授權操作導致的設備故障(如參數錯誤導致的檢測精度下降)與檢測誤差,提升檢測結果的可靠性,符合 IATF16949 對過程控制的要求。真空腔定制含加強框架,適配 200L 大容積油箱。大型汽車燃油箱氦檢測設備哪家強

設備的 “低溫適應性設計” 使其能在寒冷地區穩定運行,適配新能源與普通汽車燃油箱的全地域生產需求,而傳統檢測設備常因低溫出現性能衰減。北方冬季車間溫度可低至 - 10℃,傳統水檢法易出現水管結冰,壓降法受溫度影響檢測誤差超 30%;傳統氦檢設備的真空泵油在低溫下黏度增加,抽速下降 40%,真空腔密封件彈性降低導致密封失效。該設備通過三重低溫優化:一是真空泵艙配備油溫加熱器(功率 1.5kW),將真空泵油溫度維持在 40-50℃,確保抽速穩定(200m3/h,-10℃時無衰減);二是真空腔密封件采用耐低溫丁腈橡膠(工作溫度 - 30℃~80℃),配合密封槽加熱片(功率 500W),防止密封件低溫硬化;三是充氦管路采用伴熱帶加熱(功率 20W/m),維持管內氦氣溫度≥15℃,避免溫度過低導致的壓力波動。實測顯示,在 - 10℃~35℃環境溫度范圍內,設備檢測周期波動≤2 秒,漏率檢測誤差≤±3%,真空度維持穩定(5×10?3mbar),完全滿足東北、西北等寒冷地區車企的生產需求,無需額外建設恒溫車間,降低了基建成本。全自動汽車燃油箱氦檢測設備汽車燃油箱氦檢測設備可按需求定制真空腔尺寸,適配多車型油箱。

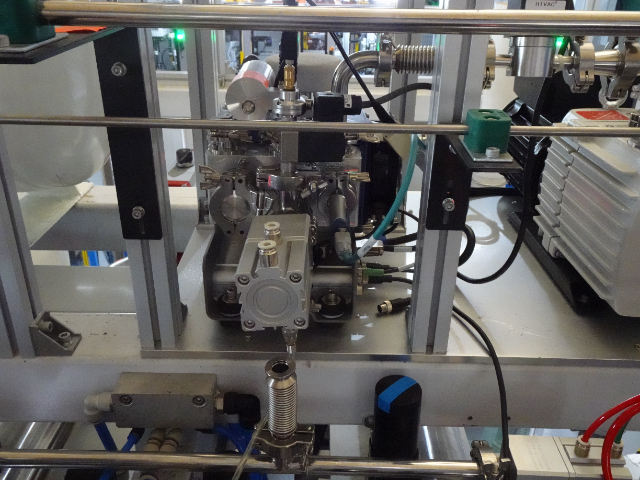

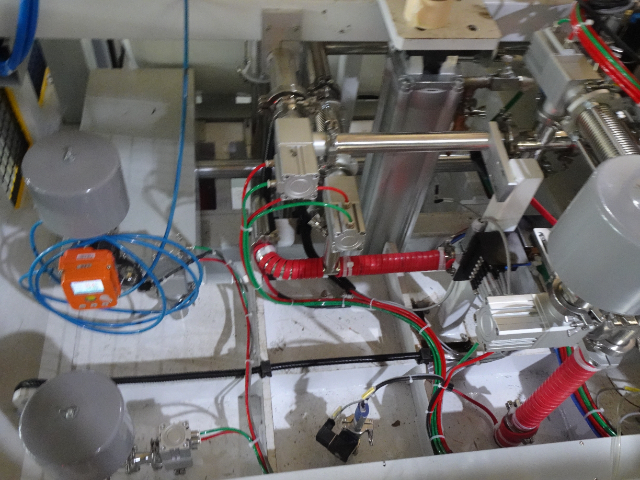

設備的真空腔尺寸可按需求定制,是適配新能源與普通汽車不同規格高壓燃油箱的關鍵設計。新能源汽車因電池包布局需求,高壓燃油箱常采用異形結構(如扁平式、L 型),容積多在 40-60L,尺寸約為 900mm×600mm×350mm;普通燃油車油箱則以常規矩形為主,容積覆蓋 30-100L,尺寸范圍從 700mm×500mm×300mm(微型車)到 1200mm×700mm×400mm(中大型 SUV)。該設備采用模塊化腔體架構,定制范圍可覆蓋長度 300-1500mm、寬度 200-800mm、高度 150-600mm,腔體材質選用 304 不銹鋼(厚度 8-12mm,根據尺寸適配),確保結構剛性與耐腐蝕性。定制過程中,技術團隊會依據油箱 3D 模型優化腔內氣流通道,采用 “環形均壓槽” 設計使氦氣在檢測時均勻分布,避免局部氣流死角導致漏點誤判;同時匹配對應尺寸的雙道密封系統(主密封為 U 型丁腈橡膠圈,副密封為硅膠真空吸附槽),密封面粗糙度控制在 Ra≤0.8μm,平面度≤0.05mm/m,確保真空腔在檢測周期內壓力降≤1×10??mbar。對于新能源汽車的異形油箱,還可通過 3D 掃描建模實現腔體與油箱外壁的準確貼合,定制周期只需要 25-35 天,滿足車企多車型共線生產的柔性需求。

該設備對新能源汽車高壓燃油箱的 “塑料材質兼容性” 進行專項優化,避免傳統檢測設備對塑料油箱的損傷。新能源汽車高壓燃油箱常用的 HDPE 塑料材質硬度較低(Shore D 60-70),傳統氦檢設備的定位工裝多為金屬材質,且夾緊力不可控,易導致油箱表面劃傷或變形;該設備的定位工裝采用 “非金屬 + 力控” 設計:定位塊材質為尼龍 66(表面粗糙度 Ra≤0.8μm),避免劃傷油箱表面;夾緊機構配備力傳感器(精度 ±1N),夾緊力控制在 50-100N 范圍內(根據油箱尺寸自動調整),防止過緊導致變形。同時,充氦接頭內部采用軟質硅膠密封圈( Shore A 50),對接時不會損傷油箱接口的塑料材質;真空腔內壁粘貼聚乙烯防護膜,避免油箱與金屬腔體直接摩擦。經測試,該設備檢測后的塑料油箱表面劃傷率≤0.1%(傳統設備達 3%),變形量≤0.1mm,完全符合新能源汽車對塑料燃油箱外觀與尺寸的要求,解決了傳統檢測設備對塑料油箱的損傷問題。氦氣回收含膜分離技術,He/N?分離系數≥500。

設備的 “安全防護系統” 達到工業安全標準,為新能源與普通汽車燃油箱檢測提供可靠的安全保障,避免傳統設備的安全隱患。傳統水檢法存在水體泄漏導致的電氣短路風險,壓降法無特殊安全防護;該設備通過多重安全設計構建防護體系:一是真空腔區域配備安全光幕(分辨率 10mm,響應時間≤0.1 秒),人員肢體伸入時立即觸發急停,切斷真空泵、充氦系統電源;二是氦氣管道設置壓力安全閥(起跳壓力 15Kpa)與爆破片(額定壓力 20Kpa),防止超壓導致管路爆裂;三是電氣系統采用雙重絕緣與接地保護(接地電阻≤4Ω),防護等級達 IP54,可抵御車間粉塵與飛濺冷卻液;四是設備運行異常時(如真空度無法達標、氦氣泄漏),聲光報警系統立即啟動(報警聲≥85dB,紅燈閃爍),同時在觸摸屏顯示故障原因與排查步驟。該安全防護系統通過 CE 認證與 GB 5226.1-2020 認證,完全滿足新能源汽車工廠對高壓、易燃環境的安全要求,確保操作人員與設備的安全,降低安全事故發生率。氦氣濃度 99.99% 適配高靈敏度檢測,捕捉微泄漏。全自動汽車燃油箱氦檢測設備

真空腔定制含觀察窗,便于實時監控檢測過程。大型汽車燃油箱氦檢測設備哪家強

該設備通過三重技術保障漏率精度:一是采用高靈敏度磁偏轉氦質譜檢漏儀(可檢漏率達 5×10?12mbar?l/s),并通過縮短檢漏儀與真空腔的連接管路(長度≤1.5m),將系統本底漏率控制在 1×10??mbar?l/s 以下;二是內置 2.17×10??mbar?l/s 標準漏孔,每日自動執行校準程序(按 JJG 596-2021 計量規程),確保檢測誤差≤±5%;三是針對新能源高壓油箱的焊縫、接口等薄弱區,采用 “多測點數據融合” 算法,通過 3 個分布式氦氣傳感器采集數據,消除局部濃度差異導致的誤判。從而徹底杜絕因密封失效導致的燃油泄漏風險。大型汽車燃油箱氦檢測設備哪家強

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 高速運轉汽車油箱生產線工廠直銷 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- 廣州大型油管焊接機回收 2025-12-23

- 北京自動化油管焊接機生產商 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 江蘇齒輪同步分流器售價 2025-12-23

- 安裝寵物X光機加工廠 2025-12-23

- 吳中區安裝激光加工設備按需定制 2025-12-23

- 云南螺旋板式換熱器設備價格 2025-12-23

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23