汽車燃油箱氦檢測設備源頭廠家

針對普通汽車燃油箱的 “多品種混線生產” 需求,該設備的 “快速換型功能” 可實現不同型號油箱的快速切換,換型時間≤5 分鐘,遠低于傳統設備的 30 分鐘。普通汽車工廠常需在一條生產線上生產多種車型的油箱(如同時生產轎車、SUV、MPV 的油箱),傳統檢測設備需更換工裝、調整參數,換型時間長,影響產能。該設備通過 “參數配方 + 快速換模” 實現快速換型:設備內置 50 組以上油箱檢測參數配方(含真空度、充氦壓力、漏率閾值、氦氣濃度等),換型時只需在觸摸屏上選擇對應車型,系統自動加載參數;工裝方面,真空腔的定位工裝采用快速夾鉗設計,更換時無需拆卸螺栓,只需松開夾鉗即可更換定位塊,定位塊更換時間≤2 分鐘;充氦接頭采用模塊化設計,不同型號油箱的接頭可快速插拔(更換時間≤1 分鐘)。快速換型功能使設備在多品種混線生產時的有效作業率提升至 90% 以上(傳統設備只 70%),滿足普通汽車工廠 “小批量、多批次” 的生產需求,無需為不同車型配置特定檢測設備,降低設備投資成本。充氦氣壓力穩定在 10Kpa,平衡檢測精度與油箱保護。汽車燃油箱氦檢測設備源頭廠家

設備的 “故障報警歷史記錄功能” 便于分析設備故障趨勢,提前預防故障,減少非計劃停機,解決傳統設備故障記錄不完整的問題。傳統設備的故障報警只實時顯示,無歷史記錄,難以分析故障趨勢;該設備的故障報警歷史記錄功能:自動記錄每次故障的時間、故障代碼、故障原因、處理結果,記錄容量達 1000 條,可按時間、故障類型查詢(如查詢某月真空泵故障的次數)。通過分析歷史記錄,可識別故障趨勢(如真空泵故障頻率上升,可能是使用壽命將至),提前采取預防措施(如提前更換真空泵),減少非計劃停機時間。故障報警歷史記錄功能為設備的預測性維護提供數據支持,使設備的平均無故障工作時間(MTBF)從 3000 小時提升至 4000 小時,進一步提升生產效率。汽車燃油箱氦檢測設備源頭廠家氦氣回收 95% 回收率,助力車企降本增效。

設備的 “壓力補償功能” 消除環境溫度變化對檢測結果的影響,確保新能源與普通汽車燃油箱檢測結果的一致性,避免傳統設備的溫度敏感性問題。傳統設備的充氦壓力受環境溫度影響大(溫度每變化 1℃,壓力變化約 0.3%),導致檢測誤差;該設備的壓力補償功能:在充氦管路中安裝溫度傳感器,實時監測環境溫度與氦氣溫度,根據理想氣體狀態方程(PV=nRT)自動補償充氦壓力:當溫度升高 1℃時,壓力自動降低 0.03Kpa;當溫度降低 1℃時,壓力自動升高 0.03Kpa。壓力補償使充氦壓力精度維持在 ±0.1Kpa 以內,檢測誤差≤±3%,無論環境溫度如何變化(15-35℃),檢測結果始終一致,確保新能源與普通汽車燃油箱的批量檢測質量穩定,避免因溫度變化導致的不合格品誤判。

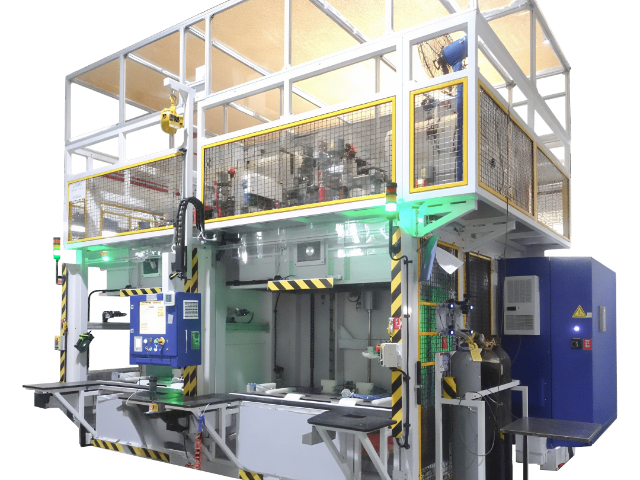

針對普通汽車燃油箱的 “批量檢測效率優化”,該設備可通過 “雙腔并行設計” 提升產能,滿足大規模生產需求,解決傳統單腔設備產能不足的問題。普通汽車大型車企日均生產超 2000 臺油箱,單腔設備(日產能 1100 臺)無法滿足需求;該設備的雙腔并行設計:集成兩個單獨的真空腔,共享真空泵、氦氣回收系統、控制系統,兩個腔體可同時檢測不同規格的油箱(參數單獨設置),日產能達 2200 臺,較單腔設備提升 100%。雙腔設計仍保持占地面積緊湊(8㎡),只比單腔設備增加 2㎡,投資成本較兩臺單腔設備降低 20%(從 200 萬元降至 160 萬元)。雙腔并行設計使設備能滿足普通汽車大型車企的大規模生產需求,無需購置多臺單腔設備,降低設備投資與占地面積。65S 檢測周期結合自動上下料,日檢量可達 1100 臺油箱。

該設備對新能源汽車高壓燃油箱的 “低溫沖擊后密封檢測” 具有專項適配能力,滿足行業對油箱耐用性的要求。新能源汽車高壓油箱需通過 - 40℃低溫沖擊試驗,試驗后密封性能仍需達標(漏率≤1×10??mbar?l/s),傳統檢測設備在檢測低溫油箱時,因氦氣流動性下降,檢測精度會降低(誤差超 10%);該設備通過 “低溫補償技術” 解決這一問題:在真空腔內安裝溫度傳感器,實時監測油箱溫度,當溫度低于 5℃時,自動啟動以下補償措施:延長充氦時間至 15 秒(確保氦氣充分滲透)、提高檢漏儀靈敏度 20%(補償氦氣流動性下降)、將漏率判定閾值下調 10%(避免誤判)。經測試,該設備檢測 - 40℃低溫沖擊后的高壓油箱時,漏率檢測誤差≤±5%,檢出率達 99.7%,完全符合 GB/T 19482-2025 對高壓油箱低溫沖擊后密封性能的要求,為新能源汽車高壓油箱的耐用性提供了可靠的檢測保障,避免因低溫沖擊導致的密封失效問題。氦氣回收系統含壓力緩沖罐,回收壓力波動≤±0.1MPa。揚州自動汽車燃油箱氦檢測設備

真空腔定制含觀察窗,便于實時監控檢測過程。汽車燃油箱氦檢測設備源頭廠家

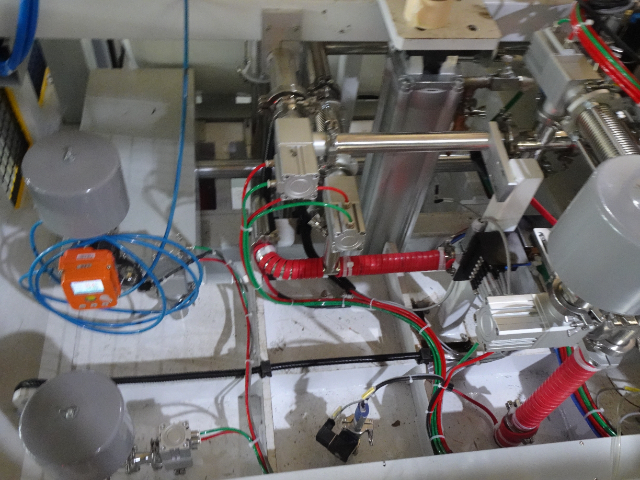

該設備通過三重技術保障漏率精度:一是采用高靈敏度磁偏轉氦質譜檢漏儀(可檢漏率達 5×10?12mbar?l/s),并通過縮短檢漏儀與真空腔的連接管路(長度≤1.5m),將系統本底漏率控制在 1×10??mbar?l/s 以下;二是內置 2.17×10??mbar?l/s 標準漏孔,每日自動執行校準程序(按 JJG 596-2021 計量規程),確保檢測誤差≤±5%;三是針對新能源高壓油箱的焊縫、接口等薄弱區,采用 “多測點數據融合” 算法,通過 3 個分布式氦氣傳感器采集數據,消除局部濃度差異導致的誤判。從而徹底杜絕因密封失效導致的燃油泄漏風險。汽車燃油箱氦檢測設備源頭廠家

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 高速運轉汽車油箱生產線工廠直銷 2025-12-23

- 中山自動裝配流水線廠家 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- 廣州大型油管焊接機回收 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23