遠望智能包覆設備歡迎選購

包覆設備的真空表皮吸附系統針對 “多層復合表皮”(如 PVC + 發泡層 + 織物層)的包覆,采用 “梯度負壓” 技術,確保各層表皮緊密貼合,無分層現象。多層復合表皮的各層材料剛度差異大(如 PVC 層剛度高,織物層剛度低),傳統均勻負壓易導致剛度低的織物層貼合不緊密,出現分層(分層間隙 0.1-0.2mm)。系統根據各層材料的剛度,設置從表層到內層的梯度負壓:表層 PVC 層負壓設為 - 0.095MPa,中間發泡層 - 0.09MPa,內層織物層 - 0.085MPa,通過梯度負壓逐步將表皮壓合在基材上,確保各層之間無空氣殘留,緊密貼合。在包覆三層復合門板表皮時,傳統負壓導致的分層率達 5%,采用梯度負壓后,分層率降至 0.3% 以下,且各層之間的粘結強度均勻(剝離力測試時各層無分離,整體剝離力達 6.3-6.8N/25mm)。此外,系統還延長了吸附時間(從 10 秒延長至 15 秒),給各層表皮足夠的時間排出空氣,進一步減少分層風險。包覆設備工模重量平衡裝置,調整重心確保安裝平行度≤±0.03mm。遠望智能包覆設備歡迎選購

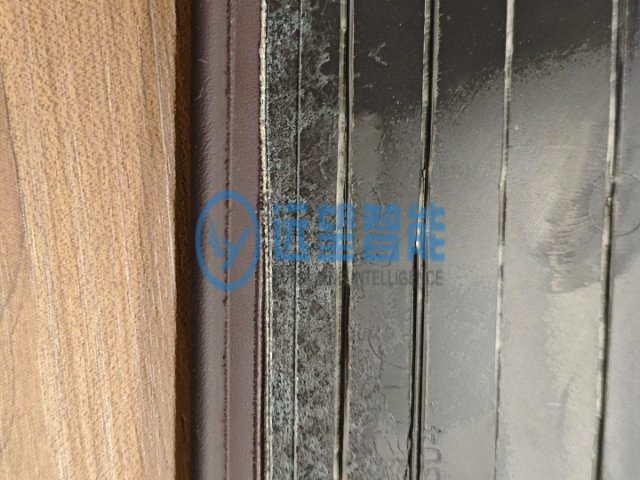

包覆設備的上下模通冷水系統配備 “流量平衡閥”,確保模具各區域的冷卻水流速均勻,避免因水流速差異導致的冷卻不均。系統在每個冷卻區域的水路入口處安裝流量平衡閥(調節精度 ±0.5L/min),通過調節閥門開度,使各區域的冷卻水流速偏差控制在 ±1L/min 以內(如設計流速 15L/min,實際各區域流速 14-16L/min)。傳統水路系統無流量平衡閥時,水流速偏差可達 ±3L/min,導致模具各區域溫度差達 5-8℃,影響包覆質量;安裝流量平衡閥后,溫度差縮小至 ±2℃以內,冷卻效果均勻。流量平衡閥還具備流量顯示功能,操作人員可通過閥門上的流量計直觀查看各區域的水流速,便于及時發現并調整異常流速(如某區域流速降至 12L/min,提示水路堵塞)。流量平衡閥設計使模具冷卻的均勻性提升 60%,進一步確保產品質量的穩定性。惠州包覆設備廠家包覆設備剝離力與工藝參數聯動,紅外溫度低時自動升溫補償。

包覆設備的工模快速更換系統通過 “預調試 + 離線準備” 模式,進一步縮短多車型生產的換型時間,提升設備利用率。系統配備單獨的模具預調試工位,操作人員可在設備正常生產時,在預調試工位完成新模具的安裝、參數設置與試包覆,待當前車型生產完成后,直接將預調試好的模具轉運至設備換模工位,實現 “零停機換型”。預調試工位配備與主設備一致的真空系統、紅外加熱模塊與冷卻系統,可模擬主設備的實際生產工況,確保模具參數調試準確。例如某汽車工廠生產 A 車型門板時,操作人員在預調試工位完成 B 車型門板模具的參數設置(真空度 - 0.09MPa、紅外溫度 88℃、冷卻時間 28 秒),并進行 2 次試包覆確認質量;A 車型生產結束后,主設備只需 5 分鐘完成 A 模具拆卸與 B 模具安裝,且無需重新調試參數,直接啟動生產。該模式使換型過程中的設備停機時間從 5 分鐘進一步縮短至 1 分鐘以內,設備日均有效生產時間增加 2 小時,年產能提升約 1.5 萬件。

包覆設備的工模快速更換系統集成 “模具存儲管理” 軟件,實現模具的數字化管理,提升模具調度效率。軟件記錄每一套模具的基本信息(如模具編號、適配車型、生產數量、維護記錄),實時顯示模具的存儲位置(如存儲架編號、層位)與狀態(如在庫、在機、維護中),操作人員可通過軟件快速查詢所需模具的位置,減少模具尋找時間(從 15 分鐘縮短至 2 分鐘)。軟件還具備模具調度優化功能,根據生產計劃自動生成模具使用順序,例如根據訂單優先級,先調度 A 車型模具,再調度 B 車型模具,避免模具頻繁搬運。此外,軟件還能統計每套模具的使用頻率與使用壽命,當模具接近使用壽命(如剩余 1000 件生產次數)時,自動提示提前準備備用模具,避免因模具損壞導致的生產中斷。模具存儲管理軟件使模具管理的效率提升 60%,減少因模具調度不當導致的設備停機時間(從每月 8 小時縮短至 2 小時)。包覆設備通冷水推邊塊用鋁合金 + 銅水路,散熱效率提升 50%。

包覆設備的紅外調動膠水功能配備 “膠水用量監測” 模塊,通過稱重傳感器實時監測膠水的使用量,確保膠水涂布均勻,避免因膠水不足導致的粘結缺陷。模塊在膠水涂布工位的膠水桶下方安裝稱重傳感器(測量范圍 0-5kg,精度 ±1g),實時監測膠水的剩余量,當膠水用量低于預設閾值(如每平方米表皮需膠水 200g,剩余量只能滿足 10 件產品)時,發出報警,提示操作人員添加膠水。若膠水用量不足,會導致膠水涂布厚度不均(如局部厚度從 0.1mm 降至 0.05mm),剝離力降至 4.8N/25mm;及時添加膠水后,涂布厚度恢復均勻,剝離力提升至 6.3N/25mm。膠水用量監測模塊還能統計每一件產品的膠水消耗量,生成膠水用量報表,幫助企業優化膠水成本(如發現某車型門板的膠水用量偏高,調整涂布參數,降低用量 5%),年節約膠水成本約 2 萬元。包覆設備工模快速更換配適配器,兼容 100-300mm 接口模具。惠州包覆設備廠家

包覆設備工模快速更換實現 3 種車型混線,設備有效作業率達 92%。遠望智能包覆設備歡迎選購

包覆設備的推邊塊通冷水系統采用 “快速換熱材料”,提升冷卻效率,適配高節拍生產需求。推邊塊主體采用導熱系數達 200W/(m?K) 的鋁合金材質(傳統材質導熱系數 120W/(m?K)),并在內部鑲嵌銅制水路(導熱系數 401W/(m?K)),使推邊塊的散熱效率提升 50%。在高節拍生產(如 30 秒 / 件)中,推邊塊需頻繁與高溫表皮接觸,若散熱不及時,溫度會逐漸升高(從 35℃升至 50℃),導致邊緣表皮冷卻緩慢,影響生產節拍。采用快速換熱材料后,推邊塊可在 15 秒內將接觸表皮后的溫度從 60℃降至 35℃以下,確保每一件產品的邊緣冷卻效果一致,不影響后續工序。例如某汽車工廠采用該設備進行門板飾件批量生產,節拍時間設定為 28 秒,傳統推邊塊在生產 100 件后溫度升至 48℃,邊緣翹邊率升至 3%;采用快速換熱材料后,生產 500 件后推邊塊溫度仍穩定在 32-35℃,邊緣翹邊率維持在 0.2% 以下,滿足高節拍生產的質量要求。遠望智能包覆設備歡迎選購

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 高速運轉汽車油箱生產線工廠直銷 2025-12-23

- 中山自動裝配流水線廠家 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- 廣州大型油管焊接機回收 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23

- 江陰成型打彎批發廠家 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 甘肅等離子鋼結構切割機解決方案 2025-12-23