-

htpvc板應(yīng)用與特點(diǎn) 上海泰晟供耐熱板

-

工程塑料如何提升銅箔生產(chǎn)質(zhì)量,常見應(yīng)用分享

-

三菱防靜電PVC 靜電防護(hù)非標(biāo)制品

-

供應(yīng)上海市上海塑料定制加工件按需定制報(bào)價(jià)上海泰晟電子科技供應(yīng)

-

華晟塑料定制加工 銅箔設(shè)備零部件上海泰晟電子科技供應(yīng)

-

碳纖維CFRP 非標(biāo)件 上海泰晟電子科技供應(yīng)

-

電解銅箔工藝流程_上海泰晟電子科技

-

提供上海市工程塑料價(jià)格報(bào)價(jià)上海泰晟電子科技供應(yīng)

-

上海泰晟與您分享塑料在晶圓生產(chǎn)周期中的5大應(yīng)用

-

提供上海市碳纖維清洗耐腐蝕支撐桿廠家上海泰晟電子科技供應(yīng)

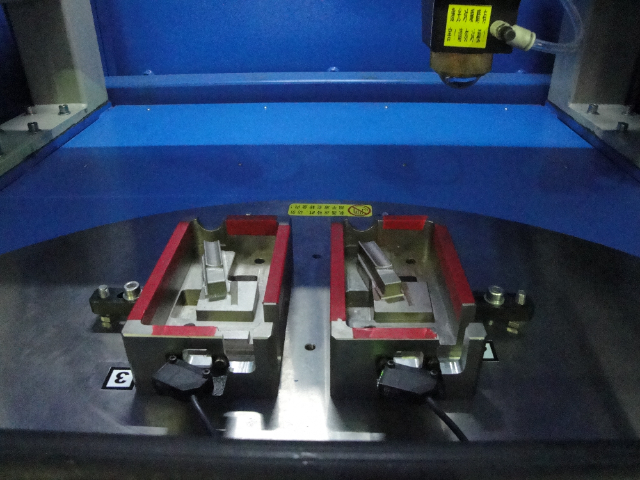

上海大型激光焊接機(jī)

激光焊接技術(shù)賦能綠色智能制造在全球碳中和背景下,遠(yuǎn)望工業(yè)自動化的激光焊接技術(shù)正成為綠色制造的重要推手。相比傳統(tǒng)弧焊,激光焊接節(jié)能達(dá)60%以上,且?guī)缀醪划a(chǎn)生焊渣煙塵。公司開發(fā)的太陽能電池板激光焊接系統(tǒng),采用無耗材的遠(yuǎn)程焊接方式,使光伏組件生產(chǎn)成本降低15%;在風(fēng)電軸承座焊接中,通過激光熔覆再制造技術(shù),使報(bào)廢部件的使用壽命延長3-5倍,每年可減少數(shù)百噸鋼鐵浪費(fèi)。針對汽車輕量化趨勢,研發(fā)的鋁合金激光焊接工藝突破傳統(tǒng)焊接的氣孔難題,助力車企實(shí)現(xiàn)車身減重20%的目標(biāo)。在包裝機(jī)械領(lǐng)域,開發(fā)的激光封焊技術(shù)替代傳統(tǒng)膠合工藝,使食品包裝完全避免膠黏劑污染。公司還建立激光焊接碳足跡評估體系,通過工藝優(yōu)化使單點(diǎn)焊接的能耗降至0.05kWh以下。這些綠色創(chuàng)新實(shí)踐,正在重新定義工業(yè)生產(chǎn)的可持續(xù)發(fā)展模式。激光焊接機(jī)的焊接速度可達(dá)傳統(tǒng)工藝 3 倍,大幅提升生產(chǎn)線效率。上海大型激光焊接機(jī)

智能化激光焊接產(chǎn)線的集成創(chuàng)新遠(yuǎn)望工業(yè)自動化打造的智能化激光焊接產(chǎn)線,深度融合數(shù)字孿生、物聯(lián)網(wǎng)和5G技術(shù),實(shí)現(xiàn)從單機(jī)作業(yè)到全流程智能生產(chǎn)的跨越。在某汽車零部件項(xiàng)目中,公司部署的12臺激光焊接工作站通過MES系統(tǒng)互聯(lián),可自動識別200多種產(chǎn)品型號,實(shí)現(xiàn)焊接參數(shù)、夾具方案的毫秒級切換。產(chǎn)線配備的在線質(zhì)量診斷系統(tǒng),通過熔池飛濺形態(tài)分析和聲發(fā)射監(jiān)測,能在0.5秒內(nèi)判定焊接缺陷并自動補(bǔ)償,使不良品率控制在50PPM以下。研發(fā)的智能產(chǎn)線3.0版本引入數(shù)字孿生技術(shù),可在虛擬環(huán)境中預(yù)演整個(gè)焊接過程,提前發(fā)現(xiàn)潛在干涉問題。通過5G+邊緣計(jì)算架構(gòu),產(chǎn)線能實(shí)時(shí)處理每秒2GB的焊接過程數(shù)據(jù),為工藝優(yōu)化提供支持。在氫能裝備批量制造中,該產(chǎn)線實(shí)現(xiàn)焊接精度±0.02mm的穩(wěn)定輸出,產(chǎn)品一致性達(dá)到99.9%。這種智能化產(chǎn)線模式正在半導(dǎo)體、新能源等行業(yè)快速復(fù)制,幫助客戶構(gòu)建數(shù)字化工廠的制造單元。北京自動化激光焊接機(jī)生產(chǎn)廠家激光焊接機(jī)可焊接記憶合金材料,應(yīng)用于醫(yī)療微創(chuàng)手術(shù)器械。

遠(yuǎn)望工業(yè)的激光焊接機(jī)在船舶發(fā)動機(jī)缸體焊接中,解決了大型構(gòu)件焊接的變形難題。船舶發(fā)動機(jī)缸體體積龐大、結(jié)構(gòu)復(fù)雜,傳統(tǒng)焊接方式因熱輸入量大,極易導(dǎo)致缸體變形,影響發(fā)動機(jī)的裝配精度。激光焊接機(jī)采用的低應(yīng)力焊接工藝,通過分散焊接熱源、控制焊接順序,將缸體的焊接變形量控制在 0.5 毫米 /m 以內(nèi)。設(shè)備的多軸聯(lián)動機(jī)械臂可靈活深入缸體內(nèi)部,完成復(fù)雜腔室的焊接,焊接速度達(dá)到 1.5 米 / 分鐘,較傳統(tǒng)焊接效率提升 4 倍。針對缸體的厚壁部位,激光焊接機(jī)采用多層多道焊接技術(shù),每層焊縫厚度控制在 2-3 毫米,確保焊縫內(nèi)部無氣孔、夾渣。某船舶制造企業(yè)使用該設(shè)備后,發(fā)動機(jī)缸體的裝配精度提升了 30%,發(fā)動機(jī)運(yùn)行時(shí)的振動噪音降低了 5 分貝。

遠(yuǎn)望工業(yè)的激光焊接機(jī)在工業(yè)機(jī)器人關(guān)節(jié)焊接中,實(shí)現(xiàn)了高精度與高穩(wěn)定性的完美結(jié)合。工業(yè)機(jī)器人關(guān)節(jié)是保證機(jī)器人運(yùn)動靈活性的主要部件,其內(nèi)部軸承座與殼體的焊接需要達(dá)到微米級的精度,否則會影響機(jī)器人的運(yùn)動精度和使用壽命。激光焊接機(jī)的精密定位系統(tǒng)可實(shí)現(xiàn) ±0.01 毫米的重復(fù)定位精度,確保焊縫位置準(zhǔn)確無誤。設(shè)備采用的調(diào)制激光技術(shù)能在焊接過程中實(shí)現(xiàn)能量的階梯式輸出,先以低能量預(yù)熱工件,再以高能量完成熔透,以低能量保溫,有效減少焊接應(yīng)力。對于機(jī)器人關(guān)節(jié)這種多焊縫構(gòu)件,激光焊接機(jī)可通過程序預(yù)設(shè)焊接順序,配合機(jī)械臂完成自動焊接,單臺關(guān)節(jié)的焊接時(shí)間從傳統(tǒng)的 20 分鐘縮短至 5 分鐘。機(jī)器人生產(chǎn)企業(yè)反饋,使用該設(shè)備后,機(jī)器人的定位精度從 ±0.1 毫米提升至 ±0.05 毫米,關(guān)節(jié)的使用壽命延長了 3 倍。智能家居金屬部件通過激光焊接機(jī)連接,保證外觀美觀。

在航空航天精密部件焊接中,深圳市遠(yuǎn)望工業(yè)的激光焊接機(jī)展現(xiàn)出了對高硬度材料的焊接能力。航空航天領(lǐng)域的部件如渦輪葉片、發(fā)動機(jī)燃燒室等,多采用鈦合金、高溫合金等材料,傳統(tǒng)焊接方式難以實(shí)現(xiàn)高質(zhì)量連接。激光焊接機(jī)配備的高功率光纖激光器,輸出功率可達(dá) 6000W,能輕松熔透厚度達(dá) 10 毫米的鈦合金板材,形成均勻致密的焊縫。針對渦輪葉片這種復(fù)雜曲面構(gòu)件的焊接,設(shè)備的 3D 動態(tài)聚焦系統(tǒng)可實(shí)時(shí)跟蹤葉片的曲面變化,激光光斑始終垂直于焊接表面,確保焊縫深度一致。焊接過程中,采用惰性氣體全程保護(hù),防止高溫下材料氧化,焊縫的耐疲勞強(qiáng)度達(dá)到基材的 90% 以上。某航空制造企業(yè)引入該設(shè)備后,發(fā)動機(jī)部件的焊接效率提升了 50%,且經(jīng)過數(shù)萬小時(shí)的模擬飛行測試,焊縫未出現(xiàn)任何裂紋,完全滿足航空航天的嚴(yán)苛標(biāo)準(zhǔn)。航空航天部件采用激光焊接機(jī)焊接,滿足耐高溫與高可靠性要求。北京大型激光焊接機(jī)哪家強(qiáng)

激光焊接機(jī)的焊接熱影響區(qū)小,減少材料組織變化。上海大型激光焊接機(jī)

在汽車傳感器外殼焊接中,深圳市遠(yuǎn)望工業(yè)的激光焊接機(jī)展現(xiàn)出了優(yōu)異的密封性與外觀質(zhì)量。汽車傳感器外殼需要具備良好的防水、防塵性能,同時(shí)外殼的外觀不能有明顯的焊接痕跡。激光焊接機(jī)采用的掃描振鏡系統(tǒng)可實(shí)現(xiàn)復(fù)雜軌跡的焊接,對于傳感器外殼的不規(guī)則焊縫,能保持穩(wěn)定的焊接速度和能量輸出,焊縫的表面粗糙度 Ra 可控制在 1.6 微米以下。設(shè)備的能量負(fù)反饋系統(tǒng)能根據(jù)外殼的材質(zhì)厚度自動調(diào)節(jié)激光能量,在焊接鋁合金傳感器外殼時(shí),可有效避免燒穿和凹陷問題,焊縫的抗拉強(qiáng)度達(dá)到基材的 85% 以上。焊接完成后,設(shè)備配套的視覺檢測系統(tǒng)會對焊縫進(jìn)行 360 度檢測,確保無氣泡、裂紋等缺陷。汽車傳感器生產(chǎn)企業(yè)表示,引入該激光焊接機(jī)后,傳感器的防水等級從 IP67 提升至 IP6K9K,完全滿足惡劣環(huán)境下的使用需求。上海大型激光焊接機(jī)

- 佛山遠(yuǎn)望智能油箱打孔焊接機(jī)報(bào)價(jià) 2025-12-23

- 東莞大型水冷定型機(jī)廠家供應(yīng) 2025-12-23

- 上海多功能汽車油箱生產(chǎn)線應(yīng)用范圍 2025-12-23

- 北京綠色環(huán)保汽車油箱生產(chǎn)線定制價(jià)格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機(jī)定制 2025-12-23

- 高速運(yùn)轉(zhuǎn)汽車油箱生產(chǎn)線工廠直銷 2025-12-23

- 廣州電子裝配流水線報(bào)價(jià) 2025-12-23

- 廣州大型油管焊接機(jī)回收 2025-12-23

- 北京自動化油管焊接機(jī)生產(chǎn)商 2025-12-23

- 黑龍江制藥設(shè)備非標(biāo)零件加工 2025-12-23

- 上海工業(yè)卷板加工聯(lián)系方式 2025-12-23

- 江西高效穩(wěn)定打包機(jī)產(chǎn)量計(jì)算 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 江蘇齒輪同步分流器售價(jià) 2025-12-23

- 安裝寵物X光機(jī)加工廠 2025-12-23

- 吳中區(qū)安裝激光加工設(shè)備按需定制 2025-12-23

- 云南螺旋板式換熱器設(shè)備價(jià)格 2025-12-23

- KME頂置式房車空調(diào)供應(yīng)商 2025-12-23

- 天津電動耐磨防腐修復(fù) 2025-12-23