廣州制造汽車空調系統關鍵零部件高精度氦氣檢漏設備應用范圍

在汽車空調壓縮機的渦旋盤嚙合面檢測中,該高精度氦氣檢漏設備的階梯加壓法能夠準確評估其密封性能。設備從 0.1MPa 開始,每級增加 0.2MPa 氦氣壓力,直至額定的工作壓力(通常是 2.5MPa),再記錄各壓力段的泄漏率變化。正常嚙合面的泄漏率隨著壓力呈現線性增長模式,如果存在嚙合不良的情況,泄漏率會在特定壓力段出現非線性突增情況。該方法能夠區分因為渦旋盤加工精度誤差與裝配偏差情況從而導致的密封問題,為壓縮機關鍵部件的工藝改進提供分級數據支撐。電子膨脹閥耐高壓密封,氦氣設備超壓測試保障安全。廣州制造汽車空調系統關鍵零部件高精度氦氣檢漏設備應用范圍

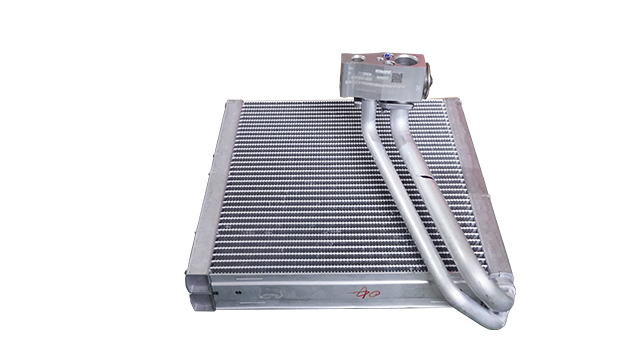

汽車空調系統關鍵零部件高精度氦氣檢漏設備

壓縮機殼體鑄件砂眼檢測: 對于汽車空調壓縮機殼體鑄件的砂眼檢測,設備的真空浸泡法效果非常好。具體做法是把壓縮機殼體完全浸入真空水槽,同時往殼體內充入0.4MPa氦氣。這樣,砂眼處就會產生持續的氣泡流,再配合水下的高靈敏度氦氣傳感器,就能精確定位漏點。相比傳統的水壓測試,它對直徑小于0.1mm的微砂眼檢測靈敏度提高了整整5倍,而且還能避免水壓測試后殼體內部殘留水分的麻煩。這套方法使壓縮機因鑄件缺陷導致的早期泄漏率下降了70%。廣州新款汽車空調系統關鍵零部件高精度氦氣檢漏設備售后服務熱交換器可視化檢測,氦氣設備界面直觀顯泄漏狀況。

針對汽車空調冷凝器的異形接口問題,高精度氦氣檢漏設備的柔性密封工裝技術解決了這一檢測難題。設備配備有可便捷更換的硅膠密封模塊,能夠根據接口的不規則形狀自動貼合,進而確保了檢測時的氣密性。同時工裝內置微型壓力傳感器,可實時監測密封壓力(保持在 0.3 - 0.5MPa),避免了過壓導致損壞接口或密封不嚴的問題出現。該技術使異形接口的檢測成功率從 85% 提升至 99%,尤其適用于新能源汽車空調系統中集成化冷凝器的復雜接口檢測。

電子膨脹閥閥體強度與密封聯合檢測: 為了優化檢測流程并獲取更好的數據,設備采用了爆破測試前置技術。它先進行1.2倍額定壓力的氦氣密封檢測(這是常規的密封性檢查),如果產品合格,緊接著就在同一工位上將壓力提升至閥體的爆破壓力(通常達到6MPa),記錄下閥體所能夠承受的壓力極限以及壓力升高過程中泄漏點的變化情況。這套聯合測試方法將原本分開的密封性檢測和強度爆破測試合二為一,減少了工序轉換時間達50%,同時能獲取密封性能與結構強度之間的關鍵關聯數據,為電子膨脹閥的安全設計提供了更綜合的評估依據。汽車空調壓縮機動態密封檢測,氦氣設備模擬運行工況,準確度高。

蒸發器排水管密封檢測: 高精度氦氣檢漏設備這次采用了獨特的反向充壓法來準確定位排水管的泄漏點。具體操作就是,設備會從蒸發器排水管的出口反向充入氦氣,讓氦氣逆向流進蒸發器的內部空間。與此同時,技術人員會對蒸發器的整個殼體外部進行仔細的氦氣泄漏檢測。這種反向檢測的方式非常直接有效,因為它能明確判斷出排水管與蒸發器殼體之間的焊接密封到底可不可靠。這樣一來,就能徹底避免因為排水管密封不良,導致冷凝水悄悄滲漏進車內的尷尬情況。設備的檢測精度非常高,能達到驚人的 5×10?1? Pa?m3/s 級別。正是這種高精度,確保了即使在極端潮濕的環境下,排水管的密封性能也過關,從而很好地降低了車內漏水故障的發生概率。汽車空調壓縮機法蘭面,氦氣設備面掃描成像顯泄漏分布。深圳新款汽車空調系統關鍵零部件高精度氦氣檢漏設備

蒸發器充注口密封,氦氣設備經插拔循環測試耐用性。廣州制造汽車空調系統關鍵零部件高精度氦氣檢漏設備應用范圍

電子膨脹閥檢測 - 設備小型化設計: 在電子膨脹閥的生產線上進行密封檢測時,高精度氦氣檢漏設備的小型化設計帶來了很好的空間優勢。設備的整體體積非常小巧,內部結構也設計得相當緊湊。這就意味著它可以非常靈活地安裝布置在電子膨脹閥的裝配線旁邊,不需要占用很多寶貴的生產空間。別看它體積小,它的檢測能力可一點也不打折扣。在關鍵的檢測精度(能測到多小的漏)和檢測效率(檢測一個閥需要多久)方面,它完全可以和那些體積大得多的傳統設備相媲美。正是這個小型化設計的特點,使得這類高精度的氦檢設備在那些空間本來就很有限的生產車間里也能方便地部署和使用,從而提高了整個生產線的空間利用率,很好地適應了現代工廠追求緊湊化、高效化生產的實際需求。廣州制造汽車空調系統關鍵零部件高精度氦氣檢漏設備應用范圍

- 佛山遠望智能油箱打孔焊接機報價 2025-12-23

- 北京油箱油管焊接機定制 2025-12-23

- 東莞大型水冷定型機廠家供應 2025-12-23

- 上海多功能汽車油箱生產線應用范圍 2025-12-23

- 北京綠色環保汽車油箱生產線定制價格 2025-12-23

- 中山附近哪里有裝配流水線解決方案 2025-12-23

- 中山直銷油管焊接機定制 2025-12-23

- 高速運轉汽車油箱生產線工廠直銷 2025-12-23

- 中山自動裝配流水線廠家 2025-12-23

- 廣州電子裝配流水線報價 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23